洁净室日常维护:如何制定科学的清洁消毒SOP?

洁净室日常维护核心——科学清洁消毒SOP的制定。拆解区域分级、方案设计、落地执行全流程,结合电子、食品、制药等行业特性给出优化要点,助力洁净室稳定达标。

“今天用酒精擦设备,明天用含氯消毒剂拖地面,结果洁净室反而检出杂菌?”“清洁工凭经验干活,角落积尘没人管,月底检测颗粒物超标”——生物实验室运维主管小林的烦恼,道出了洁净室日常维护的核心痛点。某食品厂因为清洁消毒没章法,工人混用消毒水导致墙面腐蚀,返工花了3万;电子厂更冤,清洁时用普通拖把擦地面,纤维脱落造成芯片封装污染,一批产品直接报废损失20万。洁净室的“洁净”不是靠“随手擦”,而是靠科学的清洁消毒SOP(标准作业程序)。今天就把SOP制定的“全流程技巧”讲透,帮你让洁净室始终“在线”。

先踩坑:没有SOP的清洁,都是“瞎忙活”

很多企业觉得“清洁消毒就是擦干净、喷到位”,没必要搞SOP,结果陷入“越清洁越乱”的怪圈。这些常见的“清洁误区”,你家车间可能也有:

消毒剂“乱搭配” 酒精和含氯消毒剂混用产生有毒气体,不仅伤工人健康,还会破坏HEPA过滤器;某制药厂工人图省事,用高浓度双氧水擦不锈钢设备,导致设备表面氧化生锈,更换花了8万。

工具“一锅端” 清洁地面的拖把拿来擦操作台,洁净区的抹布带到非洁净区,反而成了“移动污染源”;电子厂曾因清洁工具交叉使用,导致精密仪器内部积尘,检测精度下降。

时间“凭感觉” 忙的时候三天不消毒,闲的时候一天消三次,不仅浪费耗材,还让微生物产生耐药性;某生物实验室就因为消毒频率混乱,原本达标的洁净室突然检出耐药菌。

没有SOP的清洁消毒,就像没有导航开高速,看似在干活,实则离“洁净目标”越来越远。而科学的SOP,能让清洁消毒“有章可循、有迹可查”,避免无效劳动和安全隐患。

核心逻辑:SOP制定的“3W1H”原则,一个都不能少

制定洁净室清洁消毒SOP,不是简单写“每天擦地面”,而是要明确“谁来做(Who)、做什么(What)、什么时候做(When)、怎么做(How)”,结合洁净等级和行业特性,量身定制方案。比如百级电子车间和万级食品车间的SOP,在消毒剂选择、清洁频率上完全不同,不能照搬照抄。

举个例子:某疫苗实验室的SOP明确规定“每日清洁由穿洁净服的专职人员负责,用0.2%过氧乙酸擦拭操作台,每周三用紫外线对空气消毒30分钟”,每个环节都精准到“人、物、时、法”,洁净度达标率始终保持100%。

第一步:明确“清洁对象”,按“污染风险”分级

洁净室不同区域、不同设备的污染风险差异很大,不能“一刀切”清洁。先做“风险分级”,把资源用在“刀刃上”,既高效又省成本。

1. 区域分级:从“核心区”到“辅助区”,区别对待

按洁净等级和生产需求,把车间分成三级区域,制定不同清洁标准:

一级区域(高风险) 如电子车间的芯片封装区、制药厂的配液间,直接接触产品或物料,清洁频率最高——地面每日拖2次,墙面每周擦1次,空气每日消毒1次;消毒剂选用无残留、不腐蚀的类型,如食品级过氧化氢。

二级区域(中风险) 如人员通道、物料缓冲间,间接接触产品,地面每日拖1次,墙面每两周擦1次,空气每两天消毒1次;可用75%酒精或含氯消毒剂(浓度500mg/L)。

三级区域(低风险) 如设备间、更衣室,不直接接触产品,地面每两天拖1次,墙面每月擦1次,空气每周消毒1次;可用普通中性清洁剂。

2. 设备分级:按“接触程度”定标准

生产设备按“是否直接接触产品”分级清洁:①直接接触设备(如离心机、灌装机),每次使用后立即用无菌抹布擦拭,每日用消毒剂消毒1次;②间接接触设备(如风机、输送带),每日清洁表面,每周消毒1次;③不接触设备(如货架、工具柜),每周清洁1次即可。

某食品厂的灌装机,之前因为清洁不及时导致物料残留,滋生细菌,后来按SOP“每次使用后消毒”,再也没出现过污染问题。

第二步:敲定“清洁方案”,从“工具到流程”全明确

这是SOP的核心部分,要写得“傻瓜式”,让新员工看了也能照做。重点明确“工具、消毒剂、流程”三大要素。

1. 工具:专用专属,避免“二次污染”

清洁工具是“污染传播载体”,必须“分区专用、定期消毒”:

材质选择 地面用超细纤维无尘拖把(不掉毛、吸污强),操作台用无菌无尘布,墙面用长柄无尘刷;避免用普通棉布、扫帚,会产生扬尘。

分区标识 每个区域的工具贴专属标签(如“一级区-拖把1”),放在对应区域的工具柜里,严禁跨区使用。

工具消毒 用过的工具当天用消毒剂浸泡30分钟,晾干后存放;每周做一次彻底消毒(如高温灭菌)。

2. 消毒剂:按“场景选对药”,避免“副作用”

不同场景选不同消毒剂,避免腐蚀设备或残留污染:

| 清洁场景 | 推荐消毒剂 | 禁用消毒剂 | 注意事项 |

|---|---|---|---|

| 电子设备表面 | 75%酒精 | 含氯消毒剂(腐蚀电路) | 断电后清洁,避免液体渗入 |

| 食品车间地面 | 500mg/L含氯消毒剂 | 高浓度双氧水(残留风险) | 清洁后用清水擦净 |

| 不锈钢设备 | 食品级过氧化氢 | 强酸强碱(腐蚀表面) | 浓度不超过0.5% |

3. 流程:“从洁到污、从上到下”,拒绝“瞎擦”

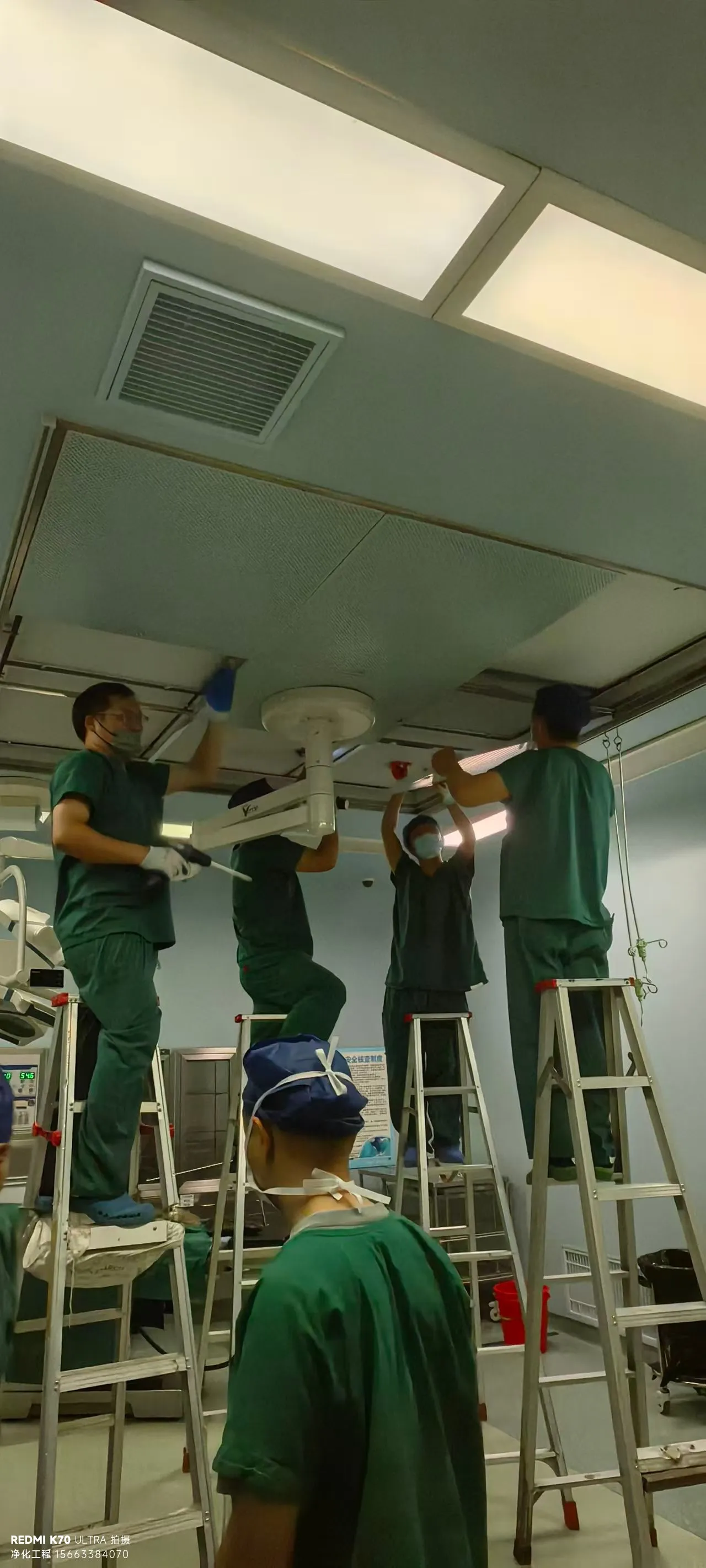

清洁顺序错了,等于白干。必须遵循“两个原则”:①从洁净度高的区域向洁净度低的区域清洁;②同一区域内,从高处(墙面、天花)到低处(操作台、地面)清洁,避免二次污染。

以一级区域清洁为例,标准流程是:①先关闭生产设备,用无尘布擦拭天花和墙面(从左到右);②再擦拭操作台和设备表面(从内到外);③最后用无尘拖把拖地面(从里到外,呈“S”形);④清洁完成后,开启紫外线消毒30分钟。

第三步:明确“责任与记录”,让SOP“落地执行”

SOP不是“挂在墙上的纸”,要落实到“人”,还要有“记录”,方便追溯和优化。

1. 责任到人:谁清洁、谁负责

制定“清洁责任表”,明确每个区域、每台设备的清洁责任人,标注联系方式和监督人。比如“一级区域操作台清洁,责任人:张三,监督人:李四,每日下班前完成并签字确认”。某电子厂通过责任到人,清洁遗漏问题减少了90%。

2. 记录可查:每一次清洁都“有迹可循”

设计“清洁消毒记录表”,每次清洁后记录“时间、区域、责任人、消毒剂类型、清洁效果”。比如“2025年10月1日,一级区域,张三,75%酒精,设备表面无残留、无积尘”。记录不仅能追溯问题,还能根据数据优化清洁频率——若某区域连续一周检测达标,可适当降低清洁频率,节省成本。

3. 培训到位:让员工“懂原理、会操作”

新员工上岗前必须做SOP培训,重点讲“为什么这么做”和“做错的后果”:比如为什么不能混用消毒剂(有毒风险),为什么清洁工具不能跨区(污染风险)。培训后做实操考核,合格才能上岗。某制药厂每月做一次SOP复训,员工违规操作率从15%降到2%。

分行业优化:不同车间的SOP“专属要点”

不同行业的洁净室需求不同,SOP要针对性优化,避免“通用模板”不适用的问题。

1. 电子/半导体车间:防“静电”“粉尘”是核心

重点:清洁工具必须是防静电材质(如防静电无尘布),避免产生静电吸附粉尘;消毒剂选用无腐蚀性的75%酒精,防止损坏精密仪器;清洁时动作要轻,避免扬尘,地面拖完后开启通风30分钟。

2. 食品/日化车间:防“微生物”“残留”是关键

重点:消毒剂必须是食品级(如二氧化氯),清洁后用清水擦净残留;操作台、输送带每次使用后立即清洁,避免物料残留滋生细菌;清洁工具每日高温灭菌(120℃,30分钟),防止交叉污染。

3. 制药/生物实验室:防“交叉污染”“合规”是底线

重点:不同品种的生产区域,清洁工具绝对隔离,避免交叉污染;清洁记录要保存至少3年,符合GMP规范;消毒剂定期做“效果验证”,确保杀菌率达标(≥99.9%)。

避坑指南:SOP制定的“5个常见错误”

错误一:照搬别人的SOP 忽略自身洁净等级和生产需求,比如把电子车间的SOP用到食品车间,消毒剂选择错误导致残留。

错误二:流程太复杂,难以执行 写得像“学术论文”,员工看不懂也懒得做,比如用大量专业术语,没配操作示意图。

错误三:没有应急方案 比如突发物料泄漏,SOP里没写处理方法,员工慌乱中用错消毒剂。

错误四:不做定期优化 SOP不是“一成不变”,要根据检测结果、设备更新调整,比如新换了精密设备,清洁流程要同步优化。

错误五:只罚不奖对违规操作只罚款,不奖励合规员工,打击积极性,不如设“月度清洁标兵”,提高执行动力。

总结:科学SOP,是洁净室的“长寿密码”

洁净室的日常维护,拼的不是“勤快”,而是“科学”。某电子厂通过制定专属SOP,清洁消毒成本降低了20%,洁净度达标率从85%提升到100%;某食品厂靠规范的SOP,顺利通过FDA认证,打开了海外市场。

对企业决策者来说,制定SOP是“前期投入,长期省钱”;对项目经理来说,落实SOP是“保障生产,减少麻烦”;对运维人员来说,执行SOP是“明确职责,高效工作”。科学的清洁消毒SOP,不是束缚,而是让洁净室始终稳定运行的“核心保障”。