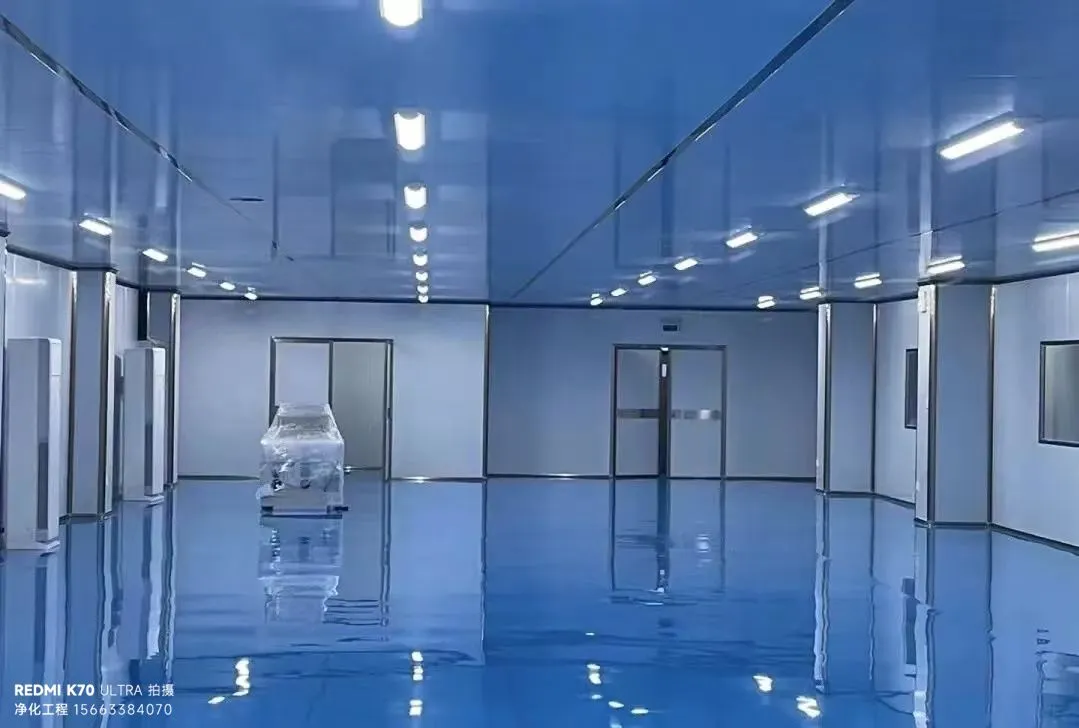

湿巾生产净化车间:水质处理与洁净室的集成方案

结合GB 15979标准,拆解布局、管道、控制三大集成要点,用真实案例警示常见误区,分享成本优化技巧,助力湿巾企业通过科学集成实现合规生产、提升产品合格率,降低运维成本与质量风险。

对做湿巾生意的老板、车间负责人来说,净化车间要是只搞空气洁净不抓水质,就像给手机贴了钢化膜却不装手机壳——看似防护到位,核心风险早藏在暗处。湿巾这东西,水占了近90%的成分,水质差会让湿巾发黏、发霉,洁净室再干净也白搭;可要是水质处理系统和洁净室“各玩各的”,又会出现“水干净了空气脏,空气净了水二次污染”的尴尬。本文专为湿巾行业同行拆解:为啥水质与洁净室必须“绑定”?怎么集成才省钱又高效?用实打实的案例和数据,帮你避开集成误区、守住产品口碑。

老板必醒:水质与洁净室“分家”,亏的是真金白银

有老板觉得“水干净就行,和洁净室没啥关系”,去年某婴儿湿巾厂就栽了大跟头:花20万上了一级反渗透水处理设备,却没做水质与洁净室的集成设计,处理后的纯水在输送管道中被洁净室的回风粉尘污染,导致一批50万包湿巾微生物超标,召回损失+品牌赔偿超80万。这不是偶然,湿巾的水从处理到灌装,每一步都在洁净室环境中完成,两者就像“筷子和碗”,缺一个没法用,不合拍更添乱。

更关键的是,《一次性使用卫生用品卫生标准》(GB 15979-2002)明确要求,湿巾生产用水必须达到纯化水标准,且生产环境需满足30万级以上洁净度,两者集成效果直接决定是否合规。对老板们而言,集成不是“额外投入”,而是用1+1<2的成本实现2+2>4的效果——一套科学的集成方案,能让产品合格率提升5%,年省百万损失,这笔账怎么算都值。

核心逻辑:水质是“里子”,洁净室是“面子”,集成才是“底子”

湿巾生产中,水质处理系统负责“造好水”,洁净室负责“护好水”,两者的集成核心就是让“好水”从头到尾保持干净,不被二次污染。举个通俗的例子:水质处理系统像“净水器”,把自来水变成能直接喝的纯水;洁净室像“无菌操作台”,确保你接水、装水的过程中,水不会沾到灰尘和细菌。要是“净水器”出的水在拿到“操作台”的路上被污染,那前面的净化就全白费了。

很多企业的误区是“重水质设备、轻集成设计”,比如水处理设备放在普通车间,纯水通过长管道输送到洁净室,管道接口漏风、内壁滋生细菌,都能让好水变“坏水”;还有的洁净室回风对着纯水储罐吹,粉尘落在储罐排气口,污染就这么悄咪咪发生了。集成设计,就是堵上这些“隐形漏洞”,让水质和洁净度形成双重防护。

实操指南:从布局到运维,照着做就能落地

水质处理与洁净室的集成,不是简单把设备凑一起,而是从布局、管道、控制三个维度做系统性设计。采购的同事能精准买对设备,车间负责人能高效推进落地,全程可控、效果可测。

第一步:布局集成——设备“挨得近”,污染“离得远”

布局是集成的基础,核心原则是“水处理贴紧洁净室,输送距离缩到最短”。具体分两步:

设备选址:把水质处理设备(原水箱、反渗透装置、纯水箱)放在洁净室隔壁的“辅助机房”,两者用密闭管道直接连通,输送距离控制在10米以内——距离每增加5米,二次污染风险就上升15%。某成人湿巾厂把水处理设备放了30米外,结果管道内壁长了生物膜,每月都要花2万清洗,调整布局后这笔费用直接省了。

气流配合:洁净室的回风口要避开纯水储罐和输送管道,送风口对着灌装区吹,形成“气流屏障”,防止粉尘飘向水源。就像家里做饭时开油烟机,风口对着灶台才管用,对着碗柜吹只会把油烟引过去。

第二步:管道集成——“无缝衔接”是防污染关键

管道是水质与洁净室集成的“血管”,要是管道漏风、生锈,再好的水也会被污染。采购和施工时要盯紧三个细节:

管道选对料:别用普通钢管或PVC管,优先选316L不锈钢管,内壁光滑不挂污,耐酸碱腐蚀,使用寿命比PVC管长5倍。某工厂图便宜用PVC管,不到1年管道内壁就滋生细菌,换管+返工花了15万,远比买不锈钢管贵。

接口要“无缝”:管道连接用“双卡压式接口”,代替传统的螺纹接口,避免接口处积污漏水。接口处还要缠食品级密封带,确保洁净室的空气进不去、管道里的水漏不出。

加装“循环阀”:纯水在管道里静置超过2小时就容易滋生细菌,所以要在管道末端装循环阀,让水“动起来”,定期流回水处理设备再净化,相当于给水管装了“保鲜开关”。

第三步:控制集成——一键联动,省人又省心

现在的集成设计早不是“人工盯守”了,通过控制系统联动,能实现水质与洁净室的“智能配合”,不用跑断腿就能掌控全局:

参数联动:把水质电导率(纯水核心指标,≤10μS/cm才算合格)和洁净室尘埃粒子数绑定,一旦水质超标,洁净室的新风系统自动加大风量;要是洁净室粉尘超标,水处理设备的紫外线消毒灯自动开启,双重预警。

远程监控:采购带物联网功能的设备,老板在手机上就能看实时数据——水质达标不达标、洁净室温湿度稳不稳,一目了然。有位厂主就靠远程监控发现凌晨管道漏水,及时安排维修,避免了整车间被淹的损失。

避坑指南:老板必防的3个“集成陷阱”

很多企业集成后效果不佳,不是设备不行,而是踩了“省小钱亏大钱”的坑,这三个误区一定要避开:

水处理能力“配小了”:按最大产能的80%配水处理设备,结果生产高峰期供水不足,被迫用自来水应急,导致产品不合格。正确的做法是按最大产能的1.2倍配设备,比如每小时产1万包湿巾,就配每小时处理1.2吨水的设备,留足冗余。

忽略“死角清洁”:只清洗水处理设备,不清理输送管道和纯水箱,这些地方的生物膜会持续污染水质。建议每月用柠檬酸溶液冲洗管道,每季度对水箱做全面消毒,成本不到500元,却能避免批量返工。

用“普通阀门”代替“卫生级阀门”:普通阀门的阀芯容易积污,卫生级阀门虽然贵200元/个,但内壁光滑、易清洁,长期算下来更省钱。某工厂用普通阀门,半年内因阀芯污染导致3次产品抽检不合格,损失超20万。

成本优化:采购与运维的“省钱技巧”

集成方案不是“越贵越好”,采购同事和车间负责人可以从这两点控成本:

设备分期上:初创企业可以先上“反渗透+紫外线消毒”基础套装,满足国标要求,后期产能扩大再补“EDI超纯化”设备,避免一次性投入过大。

废水再利用:把水处理产生的浓水收集起来,用于车间地面清洗和设备冷却,每小时能省0.5吨自来水,一年下来省近4000吨水,水费直接降30%。

总结:集成是湿巾生产的“核心竞争力”

对湿巾企业来说,水质处理与洁净室的集成,不是“技术选择题”,而是“生存必答题”。消费者买湿巾,图的是干净卫生,一旦出现水质污染问题,品牌信任度会一落千丈;而监管部门的检查,也会重点核查两者的集成合规性。某大型湿巾企业通过科学集成,产品微生物超标率从1.2%降至0.1%,经销商订单增长40%,半年就收回了集成投入成本。

对采购的同事来说,选对集成设备是“本职”;对车间负责人来说,做好集成落地是“核心”;对老板来说,重视集成设计是“长远眼光”。毕竟,在湿巾行业,好水+净环境,才是产品最硬的底气。