LED封装车间:净化等级的“精打细算”与节能的“省钱秘籍”

深度解析LED封装车间建设要点。拒绝过度设计,详解固晶、焊线等分区的净化等级选择(万级/十万级),并分享变频控制、FFU系统等实战节能秘籍,助您平衡品质与能耗成本。

在光电行业摸爬滚打多年的朋友都知道,LED封装这活儿,干的是“绣花”的细致活,操的却是“挖矿”的心。

一颗小小的LED灯珠,从固晶、焊线到点胶、烤箱,每一个环节都在和两个看不见的敌人做斗争:一个是灰尘,一个是电费。

灰尘多了,死灯率飙升,品质部找你拼命;净化开太猛了,月底电费单一下来,老板找你拼命。

今天,我们就来聊聊如何在LED封装车间的建设中,做一个既懂技术又懂省钱的“端水大师”。

一、 拒绝“一刀切”:净化等级的选型艺术

很多刚入行老板有一种误区:“既然要建净化车间,那就越干净越好,统统给我上千级!”

这时候,作为专业的工程顾问,我通常会拦住他:“老板,家里有矿也不是这么花的。”

LED封装不是晶圆制造,不需要全屋百级。合理的布局应该是**“好钢用在刀刃上”**,根据工艺流程进行分级设计。

1. 核心战区:固晶与焊线(Die Bond & Wire Bond)

这是LED的“心脏手术”阶段。晶片裸露,金线极细。一颗微米级的尘埃落在焊盘上,就是一颗虚焊的定时炸弹。

推荐等级: 万级(Class 10,000),但在机台核心区域(局部)建议达到 千级(Class 1,000)。

设计思路: 不需要把整个房间做成千级,利用**FFU(风机过滤单元)**在关键设备上方形成局部层流保护,既省钱又管用。

2. 次级战区:分光编带与点胶

这时候LED基本已经穿上了“保护衣”,对环境的敏感度稍有下降。

推荐等级: 十万级(Class 100,000)。

设计思路: 重点在于温湿度的控制,防止胶水吸潮起泡,洁净度维持在十万级足以应付。

3. 外围区域:烤箱与后固化

这里往往是产热大户,而且会有废气排放。

推荐等级: 十万级或三十万级,甚至做成舒适性空调区+排风系统。

设计思路: 这里的重点不是防尘,而是排热和排气。

二、 隐形杀手:温湿度比灰尘更难缠

如果说灰尘是“明枪”,那湿气就是“暗箭”。

在LED封装中,支架(Lead Frame)和荧光粉如果受潮,在回流焊的高温下,水汽瞬间膨胀,就会出现著名的**“爆米花效应”,直接把灯珠炸裂。

所以,净化车间不仅要“净”,更要“干”。

防坑指南: 别光盯着除湿机看,正压控制才是关键!车间压力必须大于室外,万级区压力必须大于十万级区,防止外面的湿热空气“倒灌”。

三、 节能方案:如何让电表转得慢一点?

净化车间就是一只“吞电兽”。空调系统通常占到整个工厂能耗的 50% 以上。怎么省?

1. 变频!变频!还是变频!

不要让你的空调风机24小时都在百米冲刺。

通过安装变频器(VFD),配合尘埃粒子传感器和压差传感器。晚上不生产或者人少的时候,自动降低风机转速。

效果: 风量降低 $20\%$,能耗可能降低40%-50%(这是风机定律决定的,没骗你)。

2. 回风利用:别把“钱”排到室外

净化车间排出去的风,都是花钱处理过的“好风”(又冷又干净)。

除了固晶、烤箱等有挥发性气体的区域需要直排,其他区域的回风一定要循环利用。

新三级过滤: 在回风口设置初效过滤,保护昂贵的末端高效过滤器(HEPA),延长它的寿命也是省钱。

3. MAU + FFU 系统:更灵活的选择

对于大面积的LED车间,传统的“大风管”集中送风模式(AHU)可能比较笨重。

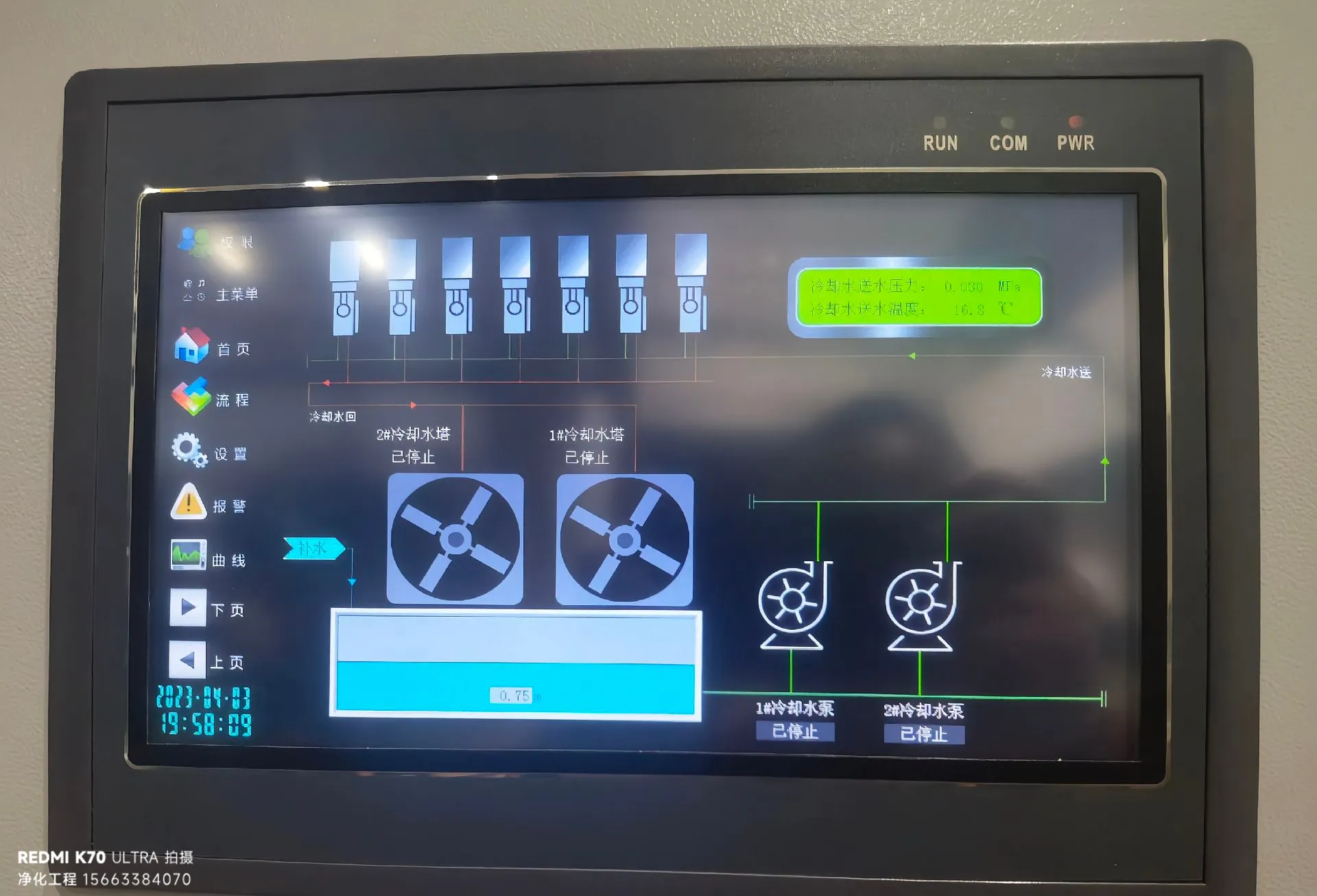

现在流行 MAU(新风机组)+ FFU(风机过滤单元)+ DC(干盘管) 的组合。

好处: FFU负责过滤,干盘管负责降温,新风机组负责补充氧气和维持正压。这种解耦设计,能效比(EER)通常比传统方案高出 15%-20%。

四、 光与色的讲究:别忽视了照明

LED封装车间对照明有特殊要求。

如果在黄光区(涉及光刻胶或特殊感光材料的工艺),必须使用防紫外线的黄色洁净灯管。

而在目检区,则需要高显指的白色光源,照度通常要求在 500 Lux 以上,不然工人的眼睛受不了,检出率也上不去。

五、 结语:平衡的艺术

建设LED封装车间,就像是搭配一套西装。

既不能穿个短裤拖鞋(洁净度不够)去参加晚宴,也没必要穿着防弹衣(过度设计)去逛街。

最优秀的净化工程方案,永远是在满足工艺需求、通过验收标准和控制运营成本这三者之间找到那个完美的平衡点。

记住,省下来的电费,都是企业的纯利润。

相关案例

相关文章