新能源电池干燥间的除湿技术

面向企业决策者与项目经理的实操指南:全面解析新能源电池干燥间除湿技术(冷凝、吸附转轮、复合方案)、选型要点、能耗与维护策略,并提供现场实施与调试建议,帮助降低不良率与运行成本。

引言

在新能源电池生产线里,干燥间的除湿能力直接关系到电池的一致性与安全性。对企业决策者、项目经理和采购人员来说,选择合适的除湿方案既是技术问题,也是成本与交付风险管理的问题。本文以务实视角介绍干燥间主要除湿技术、优缺点、实施要点与常见误区,帮助您在项目评估与采购决策时更快更准地做出判断。

一、为什么干燥间除湿如此关键?

电池浆料、隔膜和极片对水分非常敏感。残余水分会导致电池容量衰减、内阻升高,严重时引发安全隐患(如气体生成、内部短路)。因此,干燥间不仅要把相对湿度降到目标值,更要保证湿度均匀、波动小、能耗可控。

二、主流除湿技术及其适用场景

冷凝式除湿(压缩制冷)

工作原理:通过制冷使空气中的水蒸气冷凝析出。

优点:成熟可靠、初期投资较低、维护方便。

缺点:在低露点(≤-40°C)或极低湿度要求下效率下降;除湿与降温耦合,需再加加热或热回收以维持干燥间温度。

适用场景:中等干燥要求、成本敏感型车间。

吸附式转轮除湿(分子筛/硅胶)

工作原理:利用转轮材料对水分吸附,再通过再生加热释出水分。

优点:能在很低的露点下稳定运行,适合对湿度波动敏感的工艺;控制精度高。

缺点:能耗较高(再生加热),设备占地和维护要求较大;转轮材料需定期更换。

适用场景:高端电池干燥、要求低露点与稳定性的生产线。

膜分离/低温吸收等新型技术

工作原理:利用材料选择性传水或化学吸收。

优点:节能潜力大、可模块化、小型化优势明显。

缺点:技术成熟度与长期可靠性需现场验证,初期成本不确定。

适用场景:小型化或需要节能改造的工厂试点。

提醒:若追求极低湿度并同时要高换气率,单一技术往往难以兼顾,常见的做法是复合方案(如冷凝+转轮,或冷凝+干燥器并联)。

三、如何评估除湿系统的关键参数(给采购和项目经理的清单)

目标露点与相对湿度范围:明确最低露点和允许波动(例:露点≤-40°C,湿度±2%)。

处理风量与换气次数:依据生产线规模与排布算出设计风量。

能耗与运行成本:关注COP、再生热源利用率及运行工况下的实际能耗。

控制精度与响应速度:湿度波动会影响产品一致性,控制系统要能快速稳定。

维护易性与备件供应:转轮、压缩机、风机、过滤器更换周期及供应商服务能力。

占地与噪声:车间空间与对噪音的限制。

安全与防护:防潮、防静电、可燃气体安全等。

四、成本与节能策略(项目层面思考)

初装成本 ≠ 生命周期成本:选择低价设备容易在运行中翻车。优先评估5–10年能耗与维护费用。

热回收与余热利用:将再生热或制冷系统的热量回收用于干燥间温度调节,可显著降低能耗。

分区控制:对不同生产环节采用不同湿度等级,减少整体能耗。

变频与智能控制:在负荷波动大的场景下,变频风机与智能PID/模糊控制能降低电耗并提高稳定性。

五、实施与调试要点(避免常见坑)

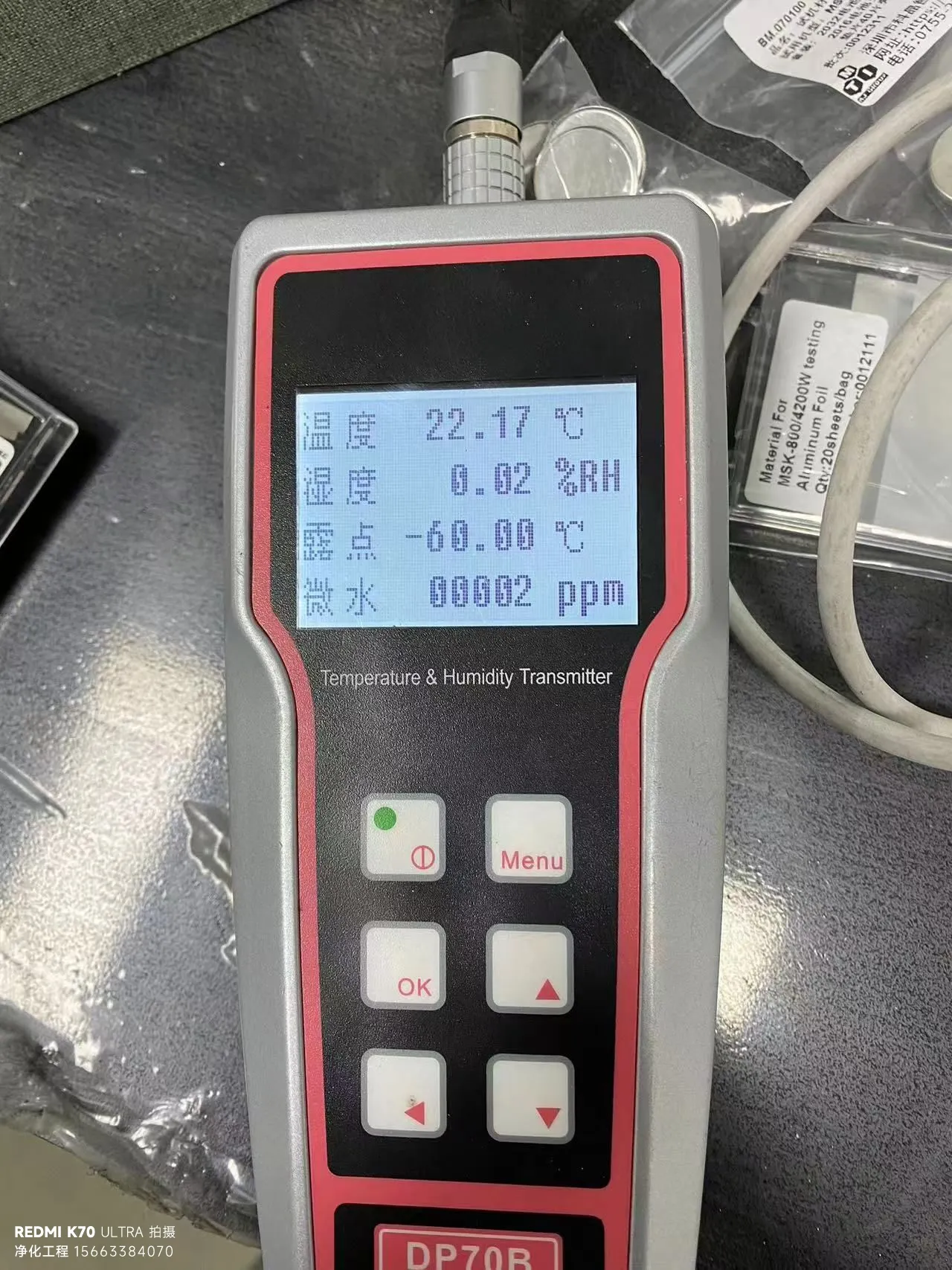

湿度传感器部署要科学:避免直接对风口或热源造成误读,建议多点布设并做互检。

做好气密性与气流组织:门缝、阀门、管道泄漏会大幅增加除湿负荷。

预留维护空间与通道:设备检修和材料更换需便捷,避免停线时找不到工具空间。

现场试运行不可省:对不同季节与工况做长周期测试,记录并优化控制曲线。

选型时索要真实工况数据:要求供应商提供在相似工况下的能耗与除湿能力测算,而非仅凭额定值。

六、案例简述(企业决策角度)

简要说明:某工厂采用冷凝+转轮复合系统,通过余热回收与分区控制,把年能耗降低约28%,并将关键工序湿度波动从±6%缩小到±1.5%,不良率明显下降。此类数据是采购谈判的利器——要求供应商提供类似案例与数据证明。

结语(重要提醒)

干燥间除湿并非单纯的设备采购,而是一项系统工程:目标露点、气流组织、能耗控制、控制策略与维护保障都要统筹规划。建议在项目早期就将工艺团队、设备供应商和能效评估方联合起来共同论证,避免后期返工或隐含成本。