洁净室节能管理:降低运行能耗的八个有效方法

洁净室电费太高?本文分享8个实战节能方法,涵盖空调、风机、照明等核心环节,附企业案例与避坑指南,帮你精准降能耗、省电费。

“上个月电费单下来,洁净室这块就占了全厂的60%!空调24小时转,风机嗡嗡响,明明没满负荷生产,能耗却一点没降。”——电子厂运维经理老王的吐槽,道出了很多企业的共性烦恼。某制药厂更头疼,1000㎡的洁净车间,每月电费近15万,一年下来就是180万,比车间操作工的工资总和还高。洁净室确实是“用电大户”,但高能耗不代表“没办法”。就像家里的空调,调对温度、用好模式就能省电费,洁净室通过科学管理,能耗能降低20%-30%。今天就把经过实战验证的八个节能方法讲透,帮你把“冤枉钱”省回来。

先算笔账:洁净室的“能耗黑洞”,到底有多费钱?

很多企业只盯着生产利润,却没发现洁净室的“能耗漏洞”一直在“偷偷花钱”。洁净室的能耗之所以高,是因为空调、风机等设备要24小时维持恒温恒湿和洁净度,但很多能耗是“无效消耗”:

某食品厂的洁净车间,空调设定温度22℃,但车间员工都穿着厚外套干活;风机风速调到最大,不管车间里有没有生产,始终满负荷运行;照明从早开到晚,哪怕没人的区域也亮着灯。我们帮他们做了节能改造后,第一个月电费就降了4万,一年下来省出了一台精密检测设备的钱。

对企业来说,节能不是“抠门”,而是“纯利润”。每降低1度电的消耗,都是实实在在的成本减少。尤其是在能源价格上涨的当下,做好洁净室节能管理,相当于给企业装了一台“印钞机”。

方法一:空调系统“按需调温”,别让温度“一刀切”

空调系统是洁净室的“能耗大头”,占总能耗的50%以上,很多企业的空调设置都存在“浪费”:不管生产与否、白天黑夜,温度都设为固定值。其实只要根据场景调整,就能省不少电。

分时段调温 生产时段按工艺要求设温(如电子车间23±1℃),非生产时段(夜间、周末)温度可上调2-3℃(夏季)或下调2-3℃(冬季),既不影响设备寿命,又能降低空调负荷。某半导体厂这么做后,空调能耗直接降了18%。

分区域控温 洁净室不同区域的工艺需求不同,没必要“统一温度”。比如芯片封装区要23℃,但物料缓冲间只要25℃就行;无菌操作区湿度要≤50%,但设备间湿度≤65%就达标。某制药厂通过分区域控温,每月节省空调电费2.3万。

升级智能温控 装带“人体感应+工艺联动”的智能温控器,生产设备启动时自动调至标准温度,设备停机且无人时,自动切换至节能模式。避免“人走机不停,温湿度照样维持”的浪费。

方法二:风机系统“按需调速”,别让风速“一直满档”

风机是洁净室的“第二能耗大户”,很多车间的风机从安装好就一直以最大风速运行,哪怕车间里只开了一条生产线,风速也没降过。风机的能耗和风速的三次方成正比,风速降低10%,能耗就能降27%,节能空间非常大。

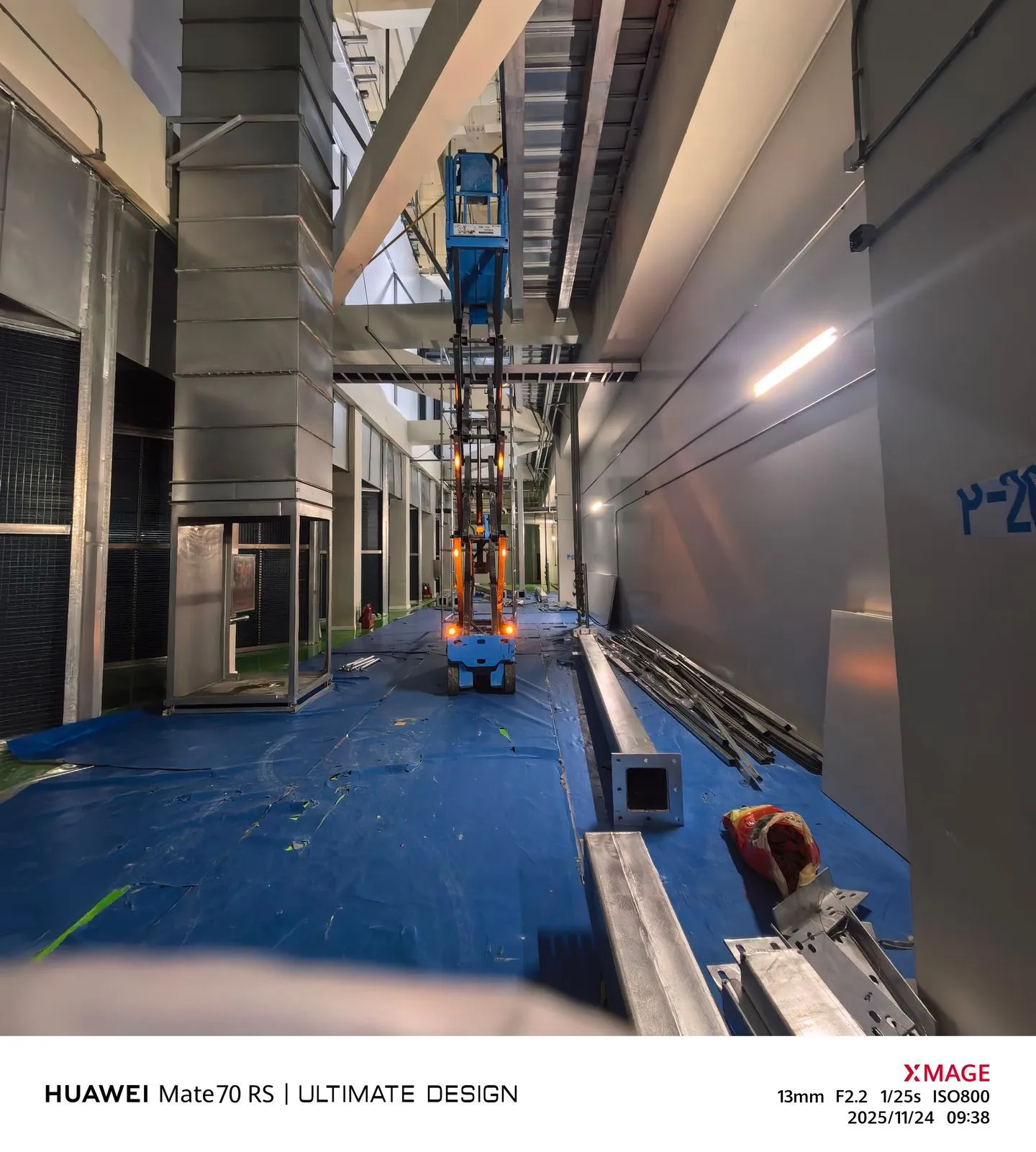

某电子厂的做法很值得借鉴:他们给风机装了变频控制器,根据车间的洁净度和生产负荷调整风速——满负荷生产时,风速调至100%;半负荷时,风速降至70%;夜间无生产时,风速降至50%,同时开启空气循环模式。改造后,风机能耗降低了32%,每月省电费1.8万。

另外,要定期清理风机的过滤网和叶轮,很多风机因为积尘导致阻力增大,能耗增加了15%却没人发现。每月清理一次过滤网,每季度检查一次叶轮,能让风机始终“轻装上阵”。

方法三:照明系统“人走灯灭”,别让灯光“长明不息”

照明能耗虽然只占洁净室总能耗的10%左右,但“积少成多”,而且很多浪费是完全可以避免的。常见的浪费场景:没人的区域灯亮着、白天阳光充足却开着所有灯、用普通灯泡代替节能灯。

更换节能灯具 把传统的白炽灯、荧光灯换成LED节能灯,同等亮度下,LED灯的耗电量只有白炽灯的1/10,荧光灯的1/3。某食品厂1000㎡车间换了LED灯后,每月照明电费从8000元降到2200元。

装人体感应开关 在人员流动少的区域(如设备间、缓冲区)装感应开关,人来灯亮,人走灯灭,避免“长明灯”。某生物实验室装了感应开关后,这些区域的照明能耗降了60%。

利用自然光 洁净室的窗户如果符合密封要求,白天可以拉开遮光帘,利用自然光照明。注意定期清洁窗户玻璃,保证透光率,别让灰尘挡住“免费的灯光”。

方法四:密封系统“堵漏洞”,别让冷空气“跑出去”

洁净室的密封效果直接影响能耗,很多企业的车间“看似密封,实则漏风”——门窗缝隙、墙面裂缝、管道接口处都在漏风,空调产生的冷空气(或热空气)跑出去,室外的热空气(或冷空气)渗进来,空调只能加倍工作,能耗自然高。

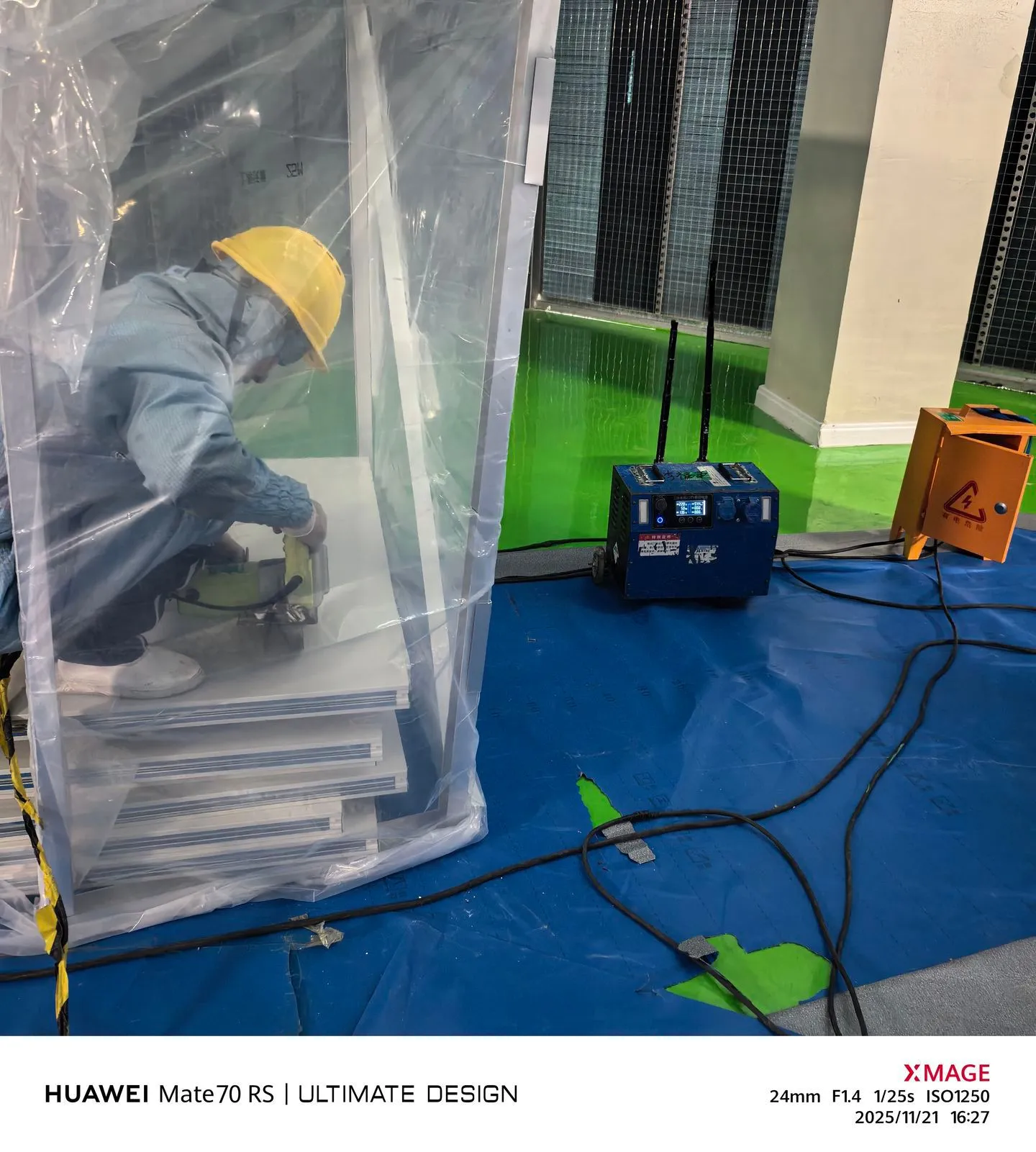

某电子厂的车间,我们用烟雾测试仪检测,发现洁净门的密封胶条老化,缝隙能塞进一张纸,风道接口处漏风严重。我们做了两件事:①把老化的密封胶条换成食品级硅酮胶条,门窗缝隙用密封胶封堵;②风道接口处缠上防火密封带,再刷密封胶。改造后,空调的运行负荷降了15%,每月省电费1.5万。

建议每月做一次“密封检查”,重点查门窗、墙面、管道接口,发现漏风及时处理,别让“小漏洞”造成“大浪费”。

方法五:设备运行“错峰调度”,别让能耗“扎堆”

很多企业的洁净室设备都是“同时启动”,比如上班后空调、风机、生产设备一起开,导致用电高峰负荷骤增,不仅电费高(很多地区实行峰谷电价),还可能引发电路故障。错峰调度能有效降低高峰能耗,节省电费。

设备启动错峰 上班前30分钟先开空调和风机,让车间温湿度和洁净度达标;上班后再逐步启动生产设备,避免“同时启动”带来的负荷冲击。

利用谷时电价 有条件的企业,可将部分非紧急的生产任务(如物料预处理、设备清洁)安排在用电谷时(如夜间22:00-次日6:00),此时电价只有峰时的1/3-1/2,能大幅降低电费。某制药厂这么做后,每月电费再降8%。

闲置设备停机 生产负荷低时,关闭闲置区域的风机和照明,只保留必要的通风;不用的生产设备及时断电,别让“待机能耗”偷偷花钱(很多设备待机时的能耗是运行时的5%-10%)。

方法六:过滤系统“科学维护”,别让滤网“堵成墙”

HEPA过滤器、初效过滤器是洁净室的“肺”,但很多企业要么“从不清理”,要么“一堵就换”,这两种做法都会增加能耗。滤网堵塞会导致通风阻力增大,风机需要更大的功率才能送风和回风,能耗自然升高。

科学的维护方法是:①初效过滤器每周清洗一次(用压缩空气吹或水洗),每月更换一次;②中效过滤器每两周检查一次,堵塞严重时更换;③HEPA过滤器每季度检测一次,过滤效率低于标准时再更换,别“提前更换”造成浪费。某电子厂按这个方法维护,风机能耗降低了20%,滤网更换成本也降了30%。

方法七:人员操作“规范节能”,别让习惯“费电”

很多能耗浪费源于员工的操作习惯:随手开空调却不调温度、进出洁净室不随手关门、用压缩空气吹地面(代替吸尘器)。规范人员操作,能从细节上减少能耗。

制定节能规范 明确“空调温度设置标准”“门窗关闭要求”“设备操作流程”,比如“洁净室温度夏季不低于26℃,冬季不高于20℃”“进出洁净室必须随手关门,风淋室使用后及时关闭”。

开展节能培训告诉员工“为什么要节能”和“怎么节能”,比如“压缩空气的能耗是电力的6倍,别用它吹灰尘”“人离开车间前要检查照明和闲置设备是否关闭”。某食品厂开展培训后,员工的节能意识明显提升,每月因操作习惯节省的能耗占比达5%。

设立节能奖励 对发现节能漏洞、提出节能建议的员工给予奖励,比如某电子厂员工提出“分区域关风机”的建议,实施后每月省电费8000元,厂里奖励了该员工1000元,带动了全员节能的积极性。

方法八:智能系统“精准监控”,别让能耗“无迹可寻”

很多企业的洁净室能耗“只看总数,不问细节”,根本不知道哪块在浪费。安装智能能耗监控系统,能精准找到“能耗漏洞”,让节能更有针对性。

某半导体厂装了监控系统后,发现某区域的空调24小时都在满负荷运行,但该区域很少使用,排查后发现是温控器故障;还发现风机的能耗比标准值高20%,原来是滤网堵塞没及时清理。处理这些问题后,每月又省了2万电费。

智能系统的核心价值是“数据说话”:实时监控空调、风机、照明的能耗,生成能耗报表,找出异常能耗点,为节能改造提供依据。这就像给洁净室装了“能耗导航”,能精准找到省钱的方向。

避坑指南:洁净室节能,这3个“误区”千万别踩

误区一:为了节能牺牲洁净度 有的企业为了省电,把空调温度调得过高或过低,把风机风速降得太低,导致洁净度不达标,产品报废。节能的前提是“满足生产需求”,不能本末倒置。

误区二:只买贵的节能设备,不做日常管理 花大价钱买了节能空调,却不清理滤网、不维护设备,能耗照样高。节能是“设备+管理”的结合,不是靠“买设备”就能一劳永逸。

误区三:节能改造“一步到位”,不做持续优化 节能不是“改一次就完了”,要根据生产变化、设备老化持续调整方案。比如生产负荷增加后,错峰调度的方案就要跟着优化。

总结:节能不是“省小钱”,而是“赚大钱”

某电子厂通过上述八个方法,1000㎡的洁净车间每月电费从12万降到8.5万,一年省42万;某制药厂一年省了58万,相当于增加了5%的净利润。这些钱不是靠“勒紧裤腰带”省出来的,而是靠科学管理“赚”出来的。

对企业决策者来说,洁净室节能是“低投入高回报”的投资;对项目经理来说,做好节能管理是“专业能力的体现”;对运维人员来说,落实节能方法是“核心职责”。洁净室的高能耗不是“必然”,只要找对方法、做好管理,就能既保证生产需求,又降低运行成本,让洁净室成为“省钱能手”而不是“能耗黑洞”。

相关 推荐