工业洁净室门窗:高效密闭性测试技巧及易清洁改造方案

洁净室门窗的密闭性测试与易清洁设计。结合食品、制药、电子等行业场景,拆解烟雾测试等方法与极简设计要点,给出选型建议与采购避坑技巧,助力企业筑牢洁净防线。

“洁净度又不达标!查来查去竟是窗户漏风?”“门框缝隙里的污渍擦到崩溃,还是藏着粉尘!”——洁净室运维主管老赵最近被门窗问题搞得头大。某生物实验室就栽过跟头:新装修的洁净室,因为窗户密闭性差,室外粉尘渗进来污染了培养基,一批价值5万的实验样本全废了;还有食品厂的洁净车间,门框是复杂的凹槽设计,清洁工每天花2小时抠缝隙,仍逃不过卫生检查的批评。其实洁净室门窗不是“普通的遮风挡雨件”,而是“洁净防线的关键关卡”,做好密闭性测试和易清洁设计,才能守住最后一道岗。今天咱就把这两大核心点讲透,帮你选对、用好洁净室门窗。

先算坑:门窗没做好,洁净全白搞

不少企业把钱花在HEPA过滤器、净化空调上,却在门窗上“省小钱吃大亏”。某电子厂洁净车间用了普通铝合金窗,没做专业密封处理,投产3个月就发现芯片成品率骤降,排查后才知道是窗户缝隙漏进的粉尘导致的,整改门窗花了8万,比当初省的2万多花了4倍;还有制药厂,洁净门选了带凹凸花纹的款式,清洁不彻底滋生微生物,被GMP认证检查组要求限期整改,停产损失超20万。

洁净室对门窗的要求,本质是“两防一易”:防外界污染渗入、防内部洁净空气泄漏、易清洁无死角。普通门窗要么“关不严”,要么“藏污纳垢”,根本扛不住洁净室的严苛需求。而专业洁净室门窗,靠的就是密闭性测试和易清洁设计的“双重保障”。

第一关:密闭性测试,给门窗做“防漏体检”

洁净室门窗的密闭性,就像保温杯的密封圈,差一点都不行。很多门窗看着关紧了,实则存在微米级缝隙,足以让粉尘、微生物钻空子。必须通过科学的密闭性测试,把“漏风隐患”揪出来。常用的测试方法有三种,适配不同场景:

1. 烟雾测试法:肉眼可见的“漏风追踪器”

这是最直观的现场测试方法,适合门窗安装后的初步检测。操作超简单:在洁净室内部,用烟雾发生器对着门窗缝隙缓慢释放烟雾(选无毒无味的甘油烟雾),同时让外侧人员观察是否有烟雾渗出;反过来,也可以在外侧释放烟雾,看内侧是否有烟雾渗入。如果烟雾顺着缝隙“跑”,就说明存在泄漏点,做好标记重点处理。

某食品厂用这种方法,发现洁净门底部因地面轻微沉降出现缝隙,及时加装了可调节密封胶条,避免了污染风险。注意测试时要关闭净化空调,减少气流干扰,测试结果更准确。

2. 压力衰减测试法:精准量化的“密闭度标尺”

如果说烟雾测试是“定性”,那压力衰减测试就是“定量”,适合对密闭性要求极高的百级、千级洁净室。核心原理是给洁净室充压,维持在50Pa的正压状态,然后关闭充气设备,观察压力从50Pa降到25Pa的时间——根据国标要求,时间不低于10分钟就算达标。如果压力下降太快,说明门窗或其他部位存在泄漏,再用烟雾测试定位具体漏点。

测试时要注意:提前关闭所有排风系统,用密封膜暂时封堵送风口,确保压力只通过门窗等缝隙衰减,避免其他因素干扰。某半导体厂就用这种方法,精准检测出玻璃窗与框架的密封胶老化问题。

3. 气溶胶测试法:终极防漏的“火眼金睛”

对生物安全实验室、无菌制药车间等特殊场景,需要用气溶胶测试法做终极检测。在洁净室外侧释放PAO气溶胶,然后用粒子计数器在室内门窗附近检测,如果计数器数值突然升高,就说明有气溶胶通过缝隙渗入,泄漏点精准定位。这种方法能检测到0.3μm级的泄漏,比前两种更精准。

第二关:易清洁设计,让粉尘“无处藏身”

洁净室门窗的清洁频率高达每天1-2次,设计得不合理,不仅增加运维成本,还会留下清洁死角。易清洁设计的核心是“简化结构、光滑无缝”,这几个关键点必须盯紧:

1. 材质选对:不锈钢是“易洁王”

门窗框架优先选304或316L不锈钢,表面光滑无毛孔,粉尘、污渍一擦就掉,而且耐得住酒精、碘伏等消毒水的“轮番轰炸”,用3年都不会生锈变形。千万别选普通铝合金或塑钢,前者容易氧化发黑,后者不耐腐蚀,清洁时还会掉渣。某制药厂把塑钢门换成304不锈钢门后,清洁时间从每天1.5小时缩短到40分钟。

2. 结构极简:拒绝“藏污纳垢的凹槽”

这是易清洁设计的核心原则:门框要做“圆弧过渡”,代替传统的直角凹槽,避免粉尘堆积;门扇表面要平整光滑,不能有凹凸花纹、把手孔洞等设计,建议用“嵌入式暗把手”,与门扇平齐,清洁时一擦到底;玻璃要选“无框或窄框设计”,减少玻璃与框架的接缝,降低清洁难度。

某生物实验室的洁净窗,就采用了“圆弧不锈钢框架+无框钢化玻璃”设计,清洁工用抹布一抹就能搞定,再也不用抠缝隙了。

3. 密封胶条:既要防漏又要好擦

密封胶条是密闭性的关键,也是清洁的重点。要选“食品级硅橡胶胶条”,表面光滑,不易粘粉尘,而且耐老化;安装时要“无缝拼接”,胶条与框架紧密贴合,没有缝隙;最好选“可拆洗胶条”,定期拆下来彻底清洁,避免内部藏污。普通橡胶胶条容易变硬开裂,不仅漏风,还会粘住粉尘,千万别用。

对症选型:不同行业,门窗方案有“专属配方”

洁净室行业不同,门窗的需求也不一样,项目经理和采购要“精准下单”,避免功能浪费或不足。

1. 食品/日化行业:防污染+易清洁,刚需优先

这类行业的洁净室,重点防粉尘、微生物污染,门窗选“304不锈钢框架+双层中空钢化玻璃+圆弧门框”的基础款就行。门要加“自动闭门器”,避免员工忘记关门导致泄漏;玻璃要做“防雾处理”,避免清洁时水蒸气附着影响视线。某饼干厂用这套方案后,门窗清洁效率提升60%,卫生检查次次达标。

成本参考:单扇1.2m×2.1m的洁净门,约3000-5000元;1m×1.2m的洁净窗,约2000-3500元,比普通门窗贵50%,但运维成本能省一大半。

2. 制药/生物行业:高密闭+防腐蚀,细节拉满

药品、生物样本对污染零容忍,门窗必须“全功能拉满”:框架选316L不锈钢(耐强酸强碱消毒),密封胶条用食品级硅橡胶,门加“电子联锁”(与风淋室联动,没风淋不能开门),玻璃选“防辐射钢化玻璃”(适配实验室射线环境)。某疫苗厂的无菌车间,就用了这套配置,顺利通过GMP认证。

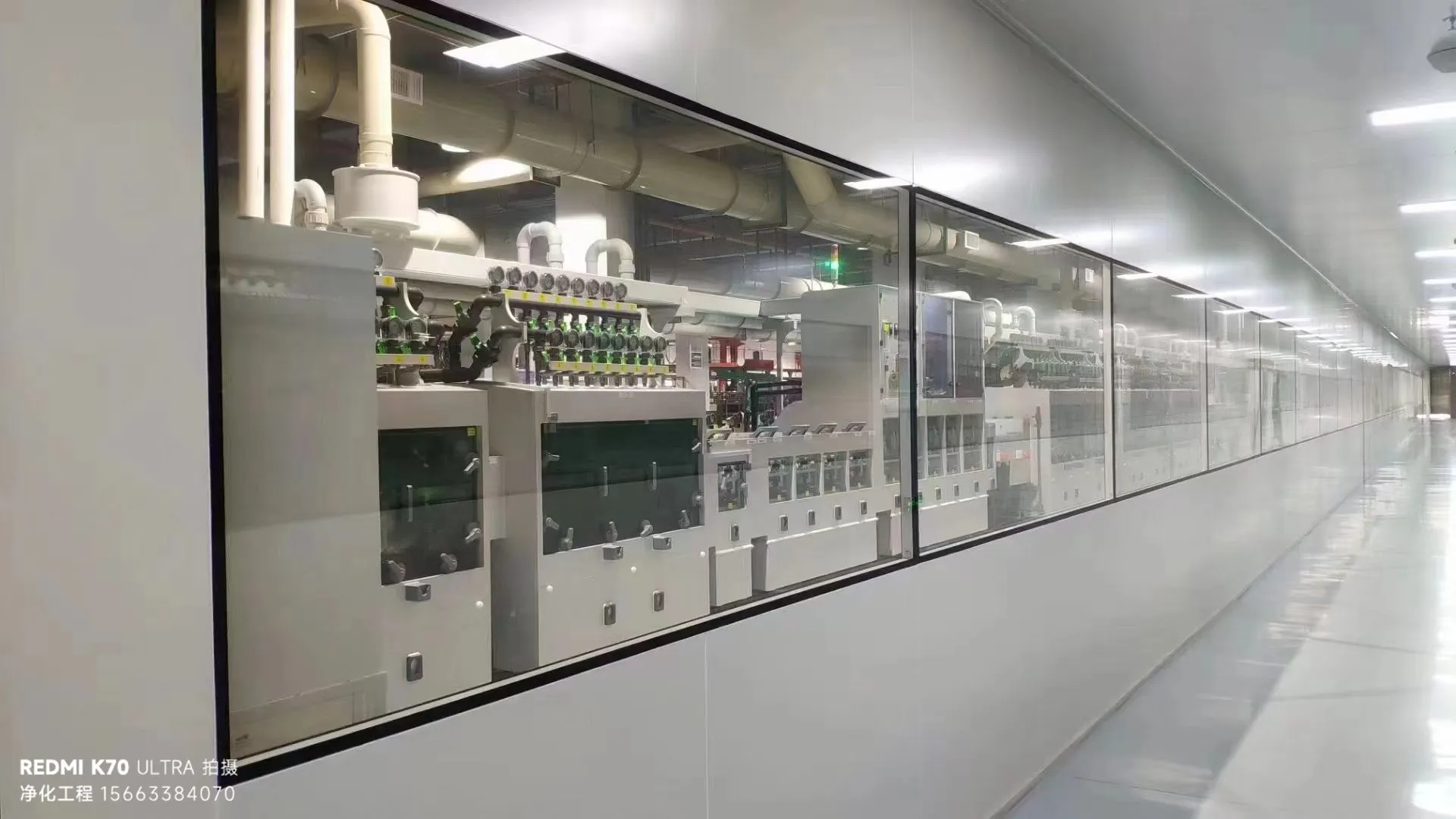

【图片4:制药车间洁净门应用图,图片说明:展示316L不锈钢洁净门,标注“电子联锁”“嵌入式把手”“可拆洗胶条”,旁附“GMP合规”标识,背景为疫苗生产区,凸显适配场景】

3. 电子/芯片行业:防静电+高透光,精准控污

电子车间怕静电和微尘,门窗要加“防静电设计”——不锈钢框架做接地处理,玻璃贴防静电膜,避免静电吸附粉尘;玻璃选“高透光钢化玻璃”,透光率≥90%,满足车间照明需求。门可以选“快速卷帘门”,减少开门时间,降低洁净空气泄漏。某芯片厂用防静电洁净窗后,车间粉尘浓度下降40%,芯片成品率提升8%。

采购避坑:这4个套路,比漏风更坑人

洁净室门窗市场水不浅,供应商的这些“小花招”,采购时一定要盯紧:

用“普通不锈钢”冒充304/316L 用201不锈钢代替304,每平米能省500元,但用半年就会被消毒水腐蚀生锈。验收时用不锈钢检测液,304/316L滴上后不变色,201会变红。

密封胶条“以次充好” 用普通橡胶胶条冒充食品级硅橡胶,手感硬、易开裂。可以用手拉扯测试,硅橡胶弹性好、不易断,而且无异味。

“假圆弧”门框:直角磨圆充圆弧 把直角门框简单磨圆一点就叫“圆弧过渡”,实际仍有缝隙藏污。用手摸门框转角,完全光滑无棱角才是真圆弧。

隐瞒“安装费”:门窗便宜,安装超贵 报价时只说门窗本身的钱,安装时才说密封处理、联锁装置安装要另收费,每扇门再加1000元。一定要要“全包报价”,把安装、调试费用都写进合同。

总结:门窗选对,洁净省一半力

对洁净室来说,门窗是“容易被忽视的关键防线”,密闭性决定了洁净度能否达标,易清洁设计决定了运维成本高低。某生物制药厂老板算过一笔账:花10万做好洁净室门窗,比用普通门窗多花4万,但每年能减少因污染导致的损失15万,还能节省6万清洁人工成本,半年就回本了。

对采购来说,盯紧材质、密封胶条、结构设计是“基本功”;对项目经理来说,根据行业需求选对测试方法和门窗配置是“核心力”;对老板来说,不贪便宜在门窗上省钱是“长远眼光”。洁净室门窗选对了,洁净防线就筑牢了一半,生产才能更安心、更省心。

相关案例

相关文章

文章 关键词:

相关 推荐