南京小型净化厂房改造攻略2026|中小企业低成本洁净化升级指南

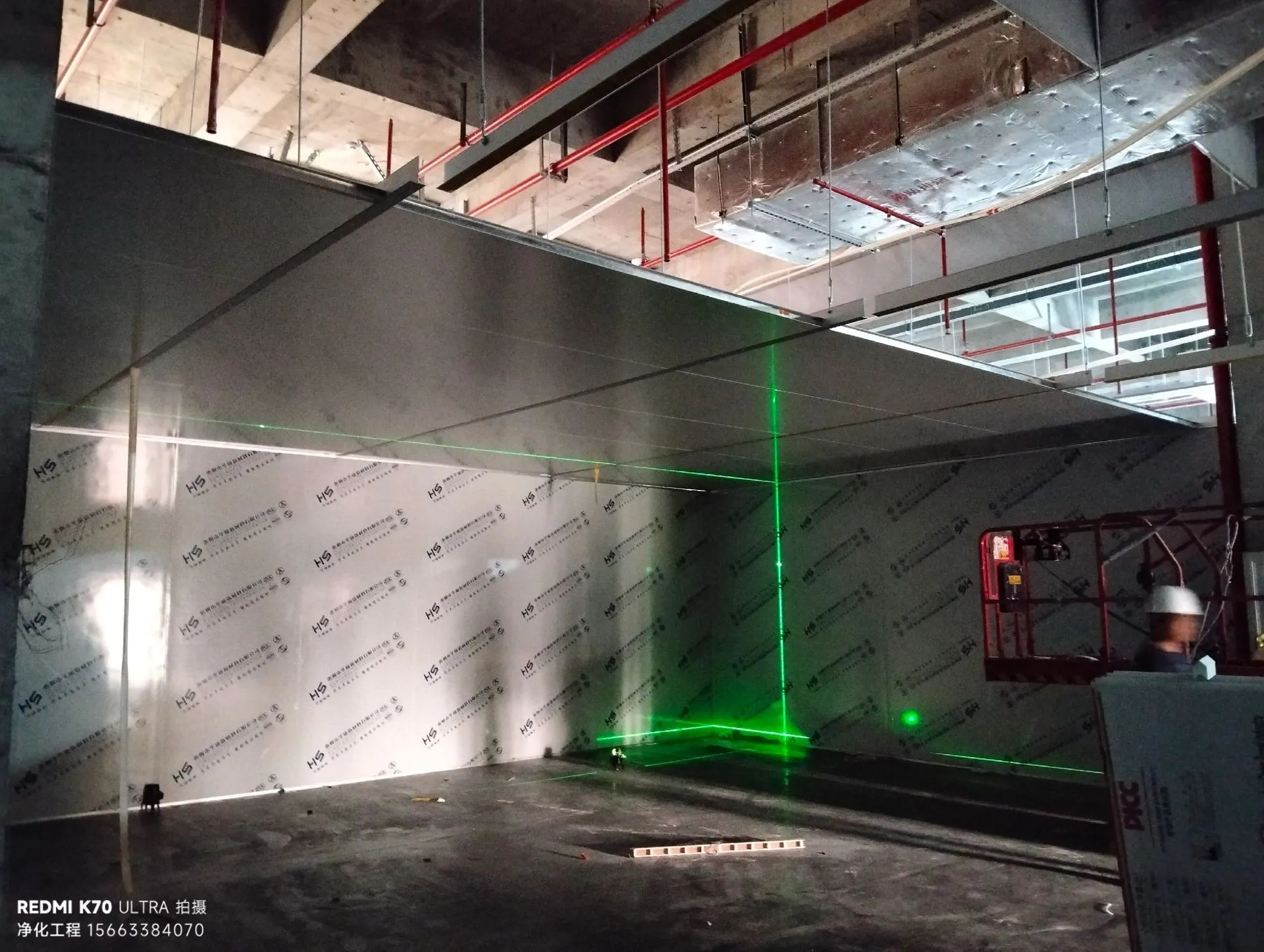

南京中小企业小型净化厂房改造如何省成本?这份2026攻略汇总本地实操案例,拆解3大痛点应对、洁净等级定位、空间规划等核心思路,教你用简而精的方案实现洁净化升级,轻松控预算、过验厂。

很多中小企业创始人都有过这样的纠结:业务刚起步或者转向高端产品线,需要一个洁净生产环境。可一接触洁净室设计,就被"百级""千级""万级"这些词唬住了。再看报价——小小几百平米的厂房,改造费用能抵上半年的利润。

更扎心的是,很多公司咨询的"洁净室方案"基本都是按照大工厂、大批量生产的标准来设计的,根本不考虑中小企业的预算、空间和产量实际。

结果就是:要么放弃洁净化升级,继续用"半土法"生产,客户投诉不断;要么硬着头皮投,建完发现预算严重超支、设备闲置、能耗吓人。

这篇文章就是为了解决小型厂房的洁净化困境。我们汇总了南京及周边地区几十个小批量生产企业的实际案例,总结出一套既科学又经济、既满足洁净度又不浪费成本的小型厂房净化设计思路。

一、小型厂房洁净化的三大"痛点"与应对思路

在深入讨论方案之前,我们先来看看小型厂房面临的普遍问题。

痛点一:预算有限,但标准很高

小企业通常只有 500–2000 平米的生产空间,改造预算可能只有 100–300 万。但如果按照"大工厂标准"来设计,成本立刻 5 倍 10 倍地往上跳。而且很多公司对自己的工艺要求其实没那么严苛——比如某些电子配件公司,其实万级洁净度就够了,非得做百级,就是浪费。

应对思路:

根据实际工艺需求精准定级,而不是照搬行业标配。很多时候,整体降低一个等级(从百级降到千级),成本能省 40%–50%,但对产品质量毫无影响。

痛点二:空间狭窄,难以施工

不少小企业租的是老旧厂房或改造过的民用房,层高 3–3.5 米,柱子多、梁密集,无法直接套用标准的洁净室模板。这时候如果设计师非得"按照标准天花、标准风道"来,往往会碰到"安不下"的尴尬。

应对思路:

充分利用现有空间,采用局部集中式设计而不是全面铺开。比如说,核心的装配区用精细的温控和除尘,周边的存储和预处理区用简化方案。这样既节省空间,也节省成本。

痛点三:产量小但要求专业

小批量生产意味着年产量可能只有大工厂的 1/10 或 1/100。但是,为了客户订单,洁净室又必须建,还必须通过各种认证和验厂。这时候如何用最小的资源投入达成这个目标,就成了核心问题。

应对思路:

采用模块化和轻量化的设计,设备和系统尽量简洁,但关键指标(温湿度、洁净度、压差)一个都不能缺。维护和操作也要"傻瓜化",因为小企业往往没有专职的洁净室管理人员。

二、小型厂房的核心诊断:先问清楚这些问题

在任何改造开始前,有两个小时的诊断会议,价值可能超过整个改造项目的 10 倍。因为很多企业的"洁净化需求",其实只是一种感觉,而不是真正的技术需求。

必须问清楚的 5 个问题:

1. 你的产品为什么需要洁净环境?

不是"因为大公司都用",而是真实的产品缺陷原因。比如说:

如果是"产品返工率高",是因为灰尘、静电还是温湿度波动?

如果是"客户拒收",客户的验厂标准具体是什么?(是 GMP、ISO 还是某个特定行业标准?)

如果是"易发霉或腐蚀",是湿度问题还是温度问题?

根据这个诊断,可能你需要的只是"除湿"或"防静电",而不是整个洁净室。

2. 你的年产量和生产周期是怎样的?

是连续流水线还是间歇式生产?

一天运行几小时?一年停产几个月?

这决定了设备的配置和运行策略。比如小企业可能只需要"生产时间全速运行,非生产时间降速运行"的模式,而不是"24 小时常态运行"。

3. 现有厂房的基础条件如何?

层高、柱网、承重(关系到能否加吊顶和重设备)

屋顶和围护结构的状况(破损漏水就得先修)

电气容量和给排水条件(不是改造洁净室时再发现"电不够""水管不够")

4. 客户的具体洁净度要求是什么?

很多小企业老板说"要百级",其实是听别人说的,并不知道自己需要什么。建议直接看客户的验厂标准文件或采购协议——里面明确写的才算数。往往会发现,需求没那么高。

5. 是否有扩产计划?

如果未来 3–5 年产量可能翻倍,现在的设计就要留好扩展空间和接口,避免到时候推倒重来。

三、小型厂房的洁净等级定位:不盲目追高

这是最能直接省钱的一个决策点。

根据我们的案例统计,约 40% 的小企业在做洁净室时,把等级定得比实际需求高了 1–2 个级别。这就导致成本增加 50%–80%,但产品质量改善不了 5%。

常见行业的推荐等级:

| 行业 | 产品类型 | 推荐等级 | 为什么不用更高等级 |

|---|---|---|---|

| 电子配件 | PCB 组装、连接器装配 | 千级~万级 | 只要除尘就行,温湿度要求不严格 |

| 医疗器械(非无菌) | 诊断设备、测量仪器组装 | 千级 | 静电和灰尘是主要问题,不需百级 |

| 食品(非直接接触) | 食品包装机、配件加工 | 万级 | 防静电、除尘足够,温度要求低 |

| 化妆品 | 小瓶灌装(非直接灌装液体) | 万级~十万级 | 防止大颗粒污染,不需高精度温湿 |

| 精密光学 | 镜片组装、检验 | 百级 | 静电和微粒影响光学性能,确实需要 |

| 医用试剂 | 灌装、分装 | 百级 | GMP 要求严,无法降级 |

关键认识:

洁净等级越高,不仅初期投资高,后期的维护成本、能耗、对人员操作的约束都会大幅增加。一个万级洁净室的年度维护可能是 ¥ 10–15 万;同样面积的百级洁净室,年度维护可能是 ¥ 35–50 万。

四、小型厂房的空间规划:核心区 + 缓冲区 + 辅助区

小企业的通病就是"想把所有东西都放在一个空间里"。结果就是整个厂房都得做成高洁净度,投资成本巨大,而且实际效果也一般。

科学的做法是"分区分级"。根据工艺流程,划分三个区域:

区域一:核心生产区(20%–30% 面积)

这是产品最关键的工艺环节,比如装配、灌装、焊接等。洁净度要求最高,温湿度控制最严格。建议面积 100–400 平米,根据产线数量和产量而定。

区域二:缓冲 / 准备区(30%–40% 面积)

原料存放、半成品检验、工具清洁等。洁净度要求中等(通常比核心区低 1–2 个等级)。这一区是防止低洁净度区域污染高洁净度区域的关键。

区域三:辅助区(30%–50% 面积)

包括更衣室、办公、仓库、包装等。只需要基础的通风和除尘,不需要精细的温湿度控制。

空间规划的具体建议:

核心区单独做:用隔墙或玻璃隔间与其他区域分开,拥有独立的空调、新风、排风系统。

缓冲区作为"缓冲带":在进入核心区前,设置一个相对独立的小空间(可以只有几十平米),这里维持比核心区略低的压差和洁净度。

风淋室和风速淋冲要"按位置设":不是"为了专业"就一定要大风淋室,小企业的风淋可以只有 1 个,设在进入缓冲区的门口就行。

充分利用既有结构:如果厂房有多个房间,就把不同功能划分到不同房间,省去新建隔墙的成本。

空间规划的一个案例:

某电子厂,原 500 平米的厂房,改造方案是:120 平米作为核心组装区(千级);150 平米作为检验 + 预处理区(万级);230 平米为仓储和包装区(普通)。投资仅 ¥ 85 万,搞定。同样大小的厂房如果全部做千级,投资会是 ¥ 180 万。效果呢?产品合格率从 88% 提升到 97%,投资回本周期只有 8 个月。

五、小型厂房的设备选择:简而精,不追风尚

很多小企业一提到"洁净室设备",脑子里就是"进口品牌""高大上"的概念。但其实,对小企业来说,选择国内可靠品牌,把钱花在关键环节,往往效果更好。

小型厂房的设备采购原则:

原则一:空调与新风分离

不要盲目采购"大一统"的中央空调。小企业建议用:小型精密空调(如 1.5~3 匹的壁挂式或柜式)控制核心区的温湿度;独立的新风处理器(含初中效过滤)负责补充新风。这样既灵活,故障时也容易维修,不会整个系统瘫痪。

成本对比:大型 AHU(中央空调)+ 配套 → ¥ 15–25 万;小型精密空调 + 新风机 → ¥ 6–10 万;节省 60%,但功能完全满足。

原则二:过滤器"够用就好",不要过度配置

初效过滤器:国内品牌足够(如百级、顺峰等),不需要进口。高效过滤器:根据洁净度等级选择。千级需要 HEPA;万级有时候中效就够(取决于污染源情况)。定期更换而不是盲目追求"更好的品牌"。

原则三:压差与风速监测"简单化"

不需要一套复杂的 BMS(楼宇管理系统)。小企业只需要:在关键位置装简单的压差表(¥ 200–500 一个),定期目测记录;每个季度用手持仪器抽测一次风速,对比数据看趋势;如果后期需要自动监测,再加传感器也不迟。

原则四:控制系统"模块化"而非"一体化"

不要让所有功能由一个 PLC 或单一控制器管理。建议:温湿度控制器一个;压差报警一个;新风处理器的控制面板一个;各自独立,故障时只是某个功能受影响,不会全瘫痪。

原则五:材料与配件选"可替换"清单

过滤器、密封条、电源模块等易耗件,不要只能买一个品牌。合同里明确"符合 GB/T 标准的同等品均可接受",这样采购就有竞争,价格也能更合理。

六、小型厂房的气流组织:乱流 + 局部强化

很多洁净室设计方案喜欢推"层流"(单向流),理由是"专业""标准"。但对小企业来说,层流往往是成本最高、收益最小的选择。

为什么小企业不适合层流?

施工困难:需要严格的天花设计、地板铺装,现有厂房通常无法满足。能耗高:层流需要整个区域的风速均匀分布,意味着风机功率大、能耗高。维护复杂:层流对天花、风口、回风口的位置要求严格,任何改动都可能破坏效果。成本高:层流天花、高效过滤单元、配套风管的成本,比乱流方案高 80%–120%。

小型厂房的最优方案:乱流 + 局部强化

这个方案在南方工厂用得很多,效果也不错:整个车间维持基础乱流(混合流):通过合理的新风、回风、排风配置,保证整体洁净度。在核心工位(如装配台、灌装机旁)增加局部百级吹淋罩或定向送风。

一个实际案例:

某医疗配件厂,200 平米的核心装配区,原方案是整体层流(投资 ¥ 160 万)。改为"乱流 + 3 个吹淋罩"(投资 ¥ 65 万),产品合格率从 94% 提升到 98.5%,效果甚至更好。原因是什么?因为层流方案中的产品放在台子上、离吹出的洁净空气太远,反而不如局部吹淋的效果。

七、小型厂房的温湿度控制:避免"过度精准"

这是另一个常见的"过度设计"陷阱。很多设计方案要求 ±1℃、±5% 的精度,这对小企业来说往往是浪费钱。

问题根源:

精确的温湿度控制,需要高精度的传感器、高级的控制器、更强大的空调设备,成本增加 30%–50%。但大多数小企业的产品对温湿度的敏感度没那么高。

根据行业进行的推荐精度:

| 行业 | 产品 | 推荐范围 | 为什么不用更高精度 |

|---|---|---|---|

| 电子 | PCB 组装 | 温 ±3℃,湿 ±10% | 芯片对温湿度不敏感,主要是静电和灰尘 |

| 食品 | 包装、灌装 | 温 ±2℃,湿 ±15% | 防湿防热,不需要精准控温 |

| 化妆品 | 乳化、配液 | 温 ±1℃,湿 ±5% | 这个行业确实要求高 |

| 医疗器械 | 通用组装 | 温 ±2℃,湿 ±8% | 大多数器械不敏感 |

| 光学 | 镜片组装 | 温 ±1℃,湿 ±5% | 光学产品对温度很敏感 |

小企业的经验做法:

方案一:"宽松初级"模式

温度:只控制在 18–28℃ 范围(不要求 ±1℃);湿度:控制在 40%–65% 范围(不要求 ±5%);用普通的分体式空调 + 除湿机就能做到;投资:¥ 3–8 万。

方案二:"中等精准"模式(推荐小企业)

温度:控制在 20–26℃,精度 ±2℃;湿度:控制在 45%–60%,精度 ±8%;用小型精密空调 + 新风处理器;投资:¥ 8–15 万。

方案三:"高精准"模式(仅在必要时)

温度:±1℃,湿度:±5%;需要工业级精密空调和高精度传感器;投资:¥ 20–35 万。

建议:大多数小企业选方案二就够了。

八、小型厂房的人员与物料管理:简化而有效

小企业没有专职的洁净室操作员和管理人员。所以洁净室的管理必须"傻瓜化"和"自动化",避免因为操作不当而破坏效果。

人员管理的简化方案:

1. 更衣区的简化

不需要大型的更衣室。对小企业来说:一个 10 平米左右的小更衣间就够;准备两套或三套工装,洗净晾干即可;更衣流程简化为:脱外衣 → 穿工装 → 进风淋 → 进车间(不需要复杂的"分级更衣"流程)。

2. 风淋室的配置

小企业一个风淋室就够,不需要男女分开;尺寸可以是 1m × 1m × 2.2m(最小规格),不需要大型;淋淋时间设定为 15–20 秒,简单操作即可。

3. 人员进出的"门禁化管理"

装一个简单的门禁或开关,确保进出有记录;规定:进厂房前必须经过风淋,无法强制遵守时设置提示牌和警铃;定期(如每周)进行"人员规范性抽检"。

物料管理的简化方案:

1. 物料传递窗(可选)

小企业可以用一个简单的"隔离箱"代替传递窗;原料从外面放进去,盖上盖子,等 10 分钟,再从里面拿出;成本只需 ¥ 3000–5000,而标准传递窗要 ¥ 2–3 万。

2. 物料的进厂清洁流程

外包装在厂房外剥掉;内包装用无尘布擦一遍;不需要"专业的拆包间",简单的前室就够。

3. 物料存放的分级

高精度元器件放在缓冲区的专用柜;普通物料存放在辅助区就行;不需要所有物料都在最高等级区域。

九、小型厂房的成本优化技巧

这是最能直接增加 ROI 的部分。通过几个关键的优化技巧,可以显著降低初期投资和后期的运营成本。

技巧一:选择"局部改造而非全面改造"

如果现有厂房的大部分区域已经"可用",就不要全部推倒重来。比如:只改造 200 平米的核心生产区;其余 300 平米的区域保留原样,简单进行防尘处理;投资从 ¥ 180 万降到 ¥ 80 万。

技巧二:采用"模块化 + 分段施工"

第一阶段(1–2 个月):完成核心区和初级空调系统,可以开始生产。第二阶段(2–3 个月):完成缓冲区和完整的监控系统。第三阶段(可选,3–6 个月):完成辅助区和升级优化。这样既能分散成本压力,也能根据实际情况灵活调整后续投资。

技巧三:充分利用既有的建筑设施

既有的空调能用就用,只需要加风管和新风模块。既有的电气线路、给排水,能用就用。不要"为了洁净室专业而强行更换",这是最大的浪费。

技巧四:在采购上"货比三家"

设备的采购,不要只问一家。至少问 3 家,价格能差 30%–50%。对于过滤器、密封条等易耗件,采用"可替换清单",让供应商竞争。但是,不要为了省钱而选择没有资质或无法保证售后的"三无产品"。

技巧五:在能耗上做"智能化管理"

小企业往往是 24 小时开着空调,其实可以:生产时间全功率运行;非生产时间(如夜班、周末)降低风机转速、提高温湿度设定范围;年度能耗可以下降 20%–30%。这需要一个简单的定时器或人工操作就够了,不需要复杂的 BMS 系统。

一个小企业的成本优化案例:

原投资预算:¥ 180 万(整个 500 平米厂房都做千级);优化方案:核心区 150 平米做千级;缓冲区 100 平米做万级;其余 250 平米做基础防尘处理;采用乱流 + 局部吹淋;空调用国内品牌的小型精密空调;分三个阶段施工;优化后投资:¥ 75 万,比原方案省 ¥ 105 万(58% 的节省)。更神奇的是,产品合格率和客户满意度反而更高,因为设计更贴合实际。

十、小型厂房的维护与运营成本估算

很多小企业在做完改造后,才发现后期的维护成本远超预期。所以在设计阶段,就应该把运营成本考虑进去。

年度维护成本的典型估算(以 300 平米、千级洁净室为例):

| 项目 | 年度成本 | 说明 |

|---|---|---|

| 过滤器更换(初、中、高) | ¥ 8000–15000 | 高效过滤器寿命 6–12 个月,中效 3–6 个月 |

| 空调维保(清洗、加氟等) | ¥ 3000–5000 | 每半年一次专业清洁 |

| 电能消耗 | ¥ 15000–25000 | 按平均 8 小时/天运行 |

| 压差表、温湿度计校准 | ¥ 2000–3000 | 每年一次,确保数据准确 |

| 人工操作与监测 | 不计成本 | 通常由现有员工兼职 |

| 应急维修与配件 | ¥ 3000–5000 | 估算值,实际可能更低或更高 |

| 合计 | ¥ 31000–53000 | 平均约 ¥ 42000/年 |

成本节省的小技巧:

定期清洁而不是频繁更换过滤器:初效过滤器可以清洗 1–2 次后再换,能省 30%–40% 的过滤器费用。

在能耗上做"变频"优化:如果空调支持变频控制,在非生产时间降低功率,年度电费能省 20%–30%。