洁净室升级改造:比新建省30%成本的秘密

洁净室升级改造比新建省30%成本的秘密,结合120+案例,拆解省钱原则、全流程技巧和避坑提醒,帮助企业精准改造,实现达标省钱。实用指南和案例。

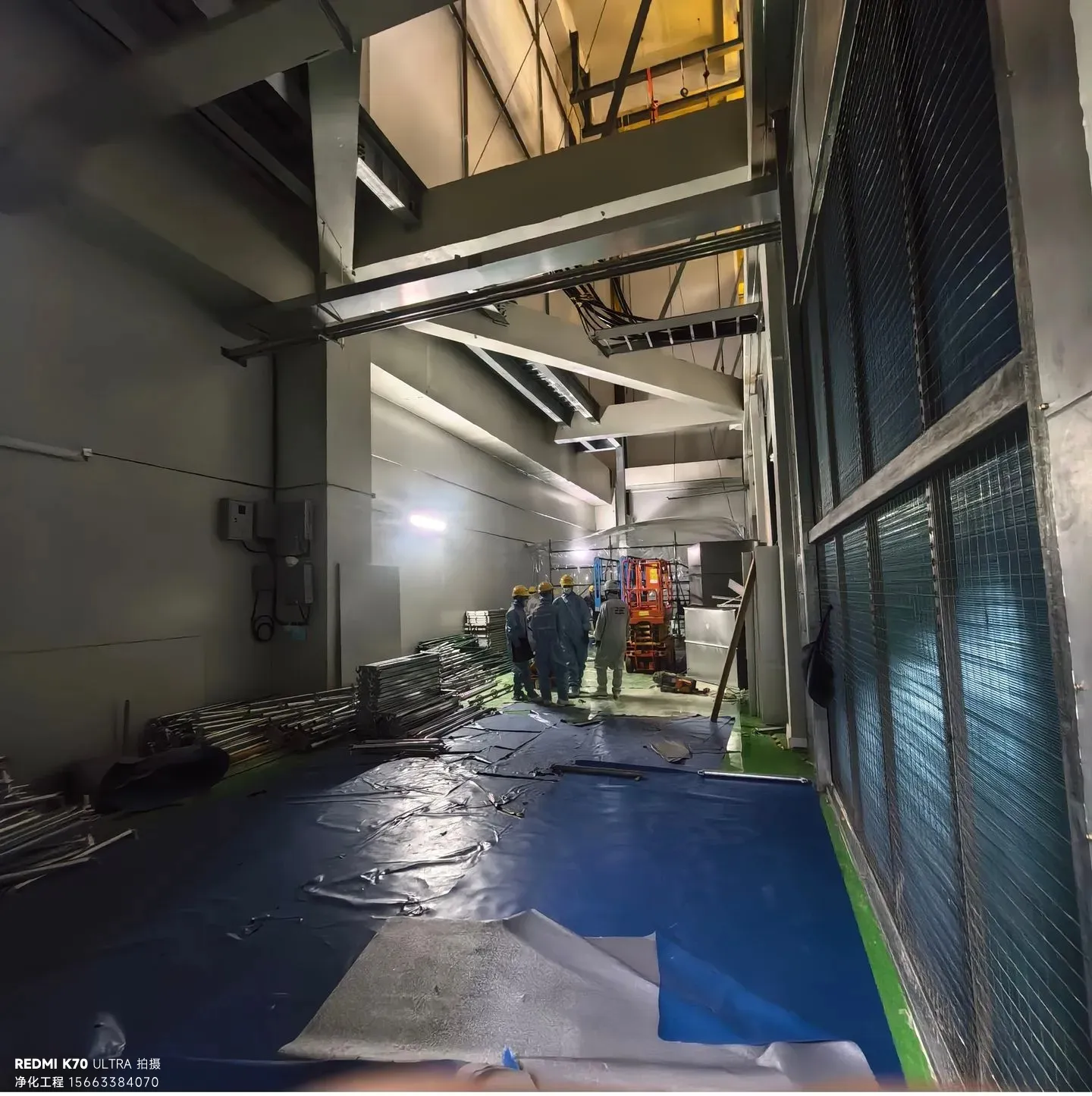

今天咱们聊聊洁净室升级改造的事儿。你肯定听过这样的烦恼:“老厂房的洁净室跟不上新生产标准,拆了重建要花200万,预算根本扛不住”“十万级改万级,能不能不影响现有产能?”在电子、医药、食品这些行业,随着工艺升级和法规收紧,老旧洁净室的改造需求越来越急。2025年的《洁净工程行业报告》显示,同等规模下,洁净室升级改造的成本比新建低30%-50%,但还是有60%的企业因为改造方案不合理,多花了“冤枉钱”。我结合南京净化、南京奥洁120多个改造案例,给大家拆解改造省钱的核心逻辑,从评估到验收的全流程成本控制技巧。记住,改造既能达标,又能省钱,关键是精准匹配需求。

一、先算清:改造vs新建,成本差到底在哪?

不少企业以为“改造就是小修小补”,其实改造的成本优势就在于最大化利用原有资源。以上海某电子企业1000平方米十万级改万级洁净室为例,新建需220万元,而改造仅花150万元,省了31.8%。两者的成本差异主要在4个核心环节:

| 成本环节 | 新建洁净室(1000㎡万级,万元) | 升级改造(1000㎡十万级改万级,万元) | 成本差异(万元) | 差异原因 |

|---|---|---|---|---|

| 围护结构 | 45 | 18 | 27 | 改造可复用80%原有彩钢板,仅更换破损及密封部位 |

| 空气净化系统 | 90 | 55 | 35 | 保留原有空调机组,仅升级过滤器、增加FFU单元 |

| 基础工程(水电) | 30 | 12 | 28 | 复用原有电路管线,仅做扩容和优化 |

| 拆改及垃圾清运 | 15 | 8 | 7 | 改造拆改量仅为新建的1/3,清运成本低 |

| 其他(设计、验收) | 40 | 57 | -17 | 改造需针对性设计和分阶段验收,费用略高 |

| 总成本 | 220 | 150 | 70 | 改造复用率达60%-70%,核心成本大幅降低 |

除了直接成本,改造的“隐性优势”更明显:改造工期通常比新建短40%(1000平方米项目从6个月缩至3.5个月),可减少停产损失;而且不用重新办土地审批等手续,流程更快捷。我见过不少企业,开始怕麻烦,结果改造后省了大钱。

二、省钱核心:3大原则,最大化复用原有资源

改造省钱的关键不是“盲目压缩”,而是“精准判断哪些能留、哪些必须改”。南京净化在一家医药企业改造项目中,通过“保留核心框架+升级关键系统”的方案,比全拆全建省了42%成本,还一次通过GMP认证。核心遵循3大原则:

围护结构:能修不换,局部强化

彩钢板、地面、门窗等围护结构是改造中“复用率最高”的部分,盲目更换会浪费60%以上的前期投入。南京奥洁的工程师总结出“三步评估法”,判断是否需要更换:

第一步:检测密封性:用烟雾测试仪检测彩钢板接缝,漏风率≤0.5%可保留,仅需重新打食品级密封胶;漏风率超1%的局部区域,切割后更换新板,无需全换。

第二步:检查结构强度:50mm厚彩钢板若没有变形、锈蚀,承载能力满足要求(可承重50kg/平方米),可直接复用;若用于万级以上洁净区,可在内部增加龙骨强化。

第三步:地面适配性:原有环氧地坪若没有起砂、开裂,可做打磨抛光后涂覆防静电涂层(成本仅80-120元/平方米),比重新做地坪(200-300元/平方米)省60%。

案例:浙江某食品企业1200平方米洁净室改造,通过“局部换板+密封胶升级+地面翻新”,围护结构成本从50万元降至18万元,省了64%。

净化系统:保留主体,升级核心部件

空气净化系统是改造的核心,但无需全系统更换。90%的老旧洁净室,空调机组主体仍可使用,仅需升级过滤器、风机等核心部件,成本比换新省50%-70%。

| 系统部件 | 保留条件 | 升级方案 | 成本对比(1000㎡项目,万元) |

|---|---|---|---|

| 空调机组 | 使用年限≤8年,制冷/制热能力满足需求 | 加装变频模块,能耗降低30% | 升级8万 vs 换新35万,省77% |

| 过滤器 | 框架完好,无变形 | 十万级改万级:初效换G4级,中效换F8级,高效换H13级 | 升级12万 vs 全换25万,省52% |

| 风管系统 | 无锈蚀、漏风率≤1% | 内部清洗后,加装导流板优化气流 | 清洗优化5万 vs 换新20万,省75% |

| FFU单元 | 风机转速正常,噪音≤65dB | 更换高效滤网,升级智能控制系统 | 升级10万 vs 全换30万,省67% |

辅助系统:按需扩容,避免过度投入

水电、照明、监控等辅助系统,改造时需“按需扩容”,而非盲目升级。比如电路系统,若原有铜线截面满足新增FFU、精密设备的负载需求(万级车间每平方米负载约0.3kW),仅需增加分支回路;照明系统可将传统灯具更换为LED净化灯(180-300元/套),既满足照度要求(≥300lx),又降低能耗。

江苏某电子企业改造中,原有电路负载足够,仅新增12个分支回路(成本1.2万元),比全系统换线(8万元)省85%;照明升级后,月电费从1.5万元降至0.8万元,年省8.4万元。

三、全流程省钱技巧:从评估到验收,每步都有降本空间

洁净室改造的成本控制贯穿全流程,从前期评估到后期验收,每个环节都有可优化的空间。结合南京净化、南京奥洁120多个案例经验,总结出“评估-设计-施工-验收”四步省钱法,可进一步降低10%-15%的成本。

前期评估:用“精准检测”替代“经验判断”

不少企业跳过专业检测,凭经验决定“换什么、留什么”,导致要么过度改造,要么升级不达标。正确的做法是请第三方机构做3项核心检测,用数据指导改造:

洁净度检测:用尘埃粒子计数器测核心区域粒子数,判断是否只需局部升级过滤器;

气流组织检测:通过烟雾成像,找出气流死角,仅需优化风管走向,无需全系统调整;

能耗检测:监测空调、风机的能耗,判断是否需要加装变频模块,避免盲目换新。

检测费用约0.8-1.5万元,但能避免10-20万元的过度改造成本,性价比极高。

设计阶段:“分区改造+错峰施工”减少停产损失

停产损失是改造中易被忽视的“隐性成本”。设计时采用“分区改造”方案,将洁净室分为2-3个区域,轮流施工,确保部分区域正常生产,可减少80%的停产损失。

上海某医药企业1500平方米洁净室改造,设计为A、B、C三个区域,每个区域改造周期20天,期间另外两个区域正常生产,停产损失从预计的60万元降至12万元,省了80%。

同时,设计时需预留扩展空间,如在风管、电路系统中预留接口,未来若需从万级改百级,升级成本可降低40%。

施工阶段:模块化拼装+本土化采购,省人工省材料

施工成本占改造总费用的20%-30%,通过“模块化拼装”和“本土化采购”可有效降低:

模块化施工:将彩钢板组件、FFU单元在工厂预制,现场仅需拼装,施工效率提升50%,人工成本省30%;

本土化采购:核心材料(如彩钢板、过滤器)选择本地厂家,运输成本降低40%-60%,且售后响应更快;

过程管控:每周抽检材料用量和施工质量,避免“材料浪费”和“返工整改”,江苏某项目通过此方法减少了12%的材料损耗。

验收阶段:分阶段验证,避免整改返工

改造验收若一次性失败,整改成本会增加20%-30%。采用“分阶段验收”方案,可及时发现问题,降低整改成本:

第一阶段:设备安装后:检测空调机组、FFU的运行参数,确保符合设计要求,避免后期因设备问题返工;

第二阶段:空态验证:车间无设备无人员时,测洁净度、压差,此时整改成本仅为完工后的1/5;

第三阶段:动态验证:模拟生产场景,测粒子数、微生物,确保满足实际生产需求。

四、避坑提醒:改造别踩这5个“省钱反费钱”的雷

有些企业为了省钱,盲目压缩关键环节投入,反而导致后期成本更高。结合行业投诉案例,以下5个坑需重点避开:

坑1:过滤器只换滤网不换框架:框架变形会导致漏风,洁净度不达标,返工成本比换框架高3倍;建议框架使用超5年的一并更换。

坑2:密封胶用普通硅胶替代食品级:普通硅胶易滋生细菌,医药、食品企业会验收失败,需全部铲除重打,浪费10-15万元;

坑3:忽略能耗优化:只升级洁净度不做变频改造,空调能耗增加40%,年电费多花5-10万元,长期更不划算;

坑4:找无资质的小作坊施工:小作坊报价比正规企业低20%,但施工质量差,某项目因风管安装不规范,漏风率达5%,重新整改花了25万元;

坑5:不做后期运维规划:改造后未制定过滤器更换、设备保养计划,设备寿命缩短50%,后期运维成本增加一倍。

五、实战案例:1000平方米十万级改万级,省42%成本的方案

深圳某精密电子企业1000平方米十万级洁净室,因生产高端芯片需升级为万级,初始预算180万元,通过“精准评估+资源复用+模块化施工”,最终实际投入104万元,省了42%,且28天完成改造,停产损失减少90%。核心方案如下:

评估阶段:第三方检测显示,彩钢板漏风率0.3%、空调机组运行正常,仅需局部升级;

围护结构:复用90%彩钢板,更换10%破损区域,地面打磨后涂防静电涂层,成本从45万降至12万;

净化系统:保留空调机组,加装变频模块(8万),升级初/中/高效过滤器(12万),增加20台FFU单元(10万),成本从90万降至30万;

辅助系统:电路新增分支回路(1.2万),照明更换LED灯(2.8万),成本从30万降至4万;

施工验收:模块化施工+分区改造,人工成本18万,分阶段验收无整改,设计及检测费用20万;

后期运维:制定过滤器6个月更换计划,空调季度保养,年运维成本从8万降至5万。

六、总结:改造省钱,核心是“精准匹配需求”

洁净室升级改造的省钱秘密,从来不是“偷工减料”,而是“在合规前提下最大化复用资源”。企业决策者需明确:改造前做专业检测,用数据判断“留改换”;设计时采用“分区改造+预留扩展”方案,减少停产损失;施工时选择有资质的服务商,避免后期返工。

相比新建,改造不仅能省30%-50%的直接成本,更能快速响应工艺升级需求,帮助企业抢占市场先机。记住:好的改造方案,是“今天省成本,明天提效率”的双赢选择。

相关 推荐