净化工程数字化:BIM技术在洁净室设计中的应用价值

洁净室设计总踩坑?管线打架、成本超支太头疼!BIM技术来救场,三维可视化防返工、多专业协同提效率,电子/制药/食品行业都适配,净化工程数字化就看它!

“图纸改到第三版,施工时还是发现风管和消防管道打架;洁净室地面标高算错3厘米,设备进场后根本放不进去,只能砸掉重铺,光返工就花了20万。”——净化工程项目经理老张的这些糟心事,在行业里太常见了。传统洁净室设计靠“二维图纸+经验估算”,就像闭着眼睛搭积木,图纸上看着没问题,一到现场全是“意外”。而BIM技术的出现,给净化工程装上了“三维透视眼”,从设计、施工到运维全流程可视化、可协同,把“事后返工”变成“事前预防”。今天就带大家看看,BIM这个“数字化神器”是怎么破解洁净室设计难题的。

先吐槽:传统洁净室设计,那些“躲不开的坑”

洁净室设计比普通建筑复杂得多,要兼顾洁净度、气流组织、管线布局、设备安装等多重需求,传统二维设计的局限性往往会放大这些复杂程度,催生一堆“坑”:

“管线打架”是常态 洁净室里风管、水管、电缆桥架、消防管道密密麻麻,二维图纸上各专业画各的,汇总时根本发现不了交叉冲突。某电子厂洁净室施工时,风管装好才发现和空调主机接口对不上,只能截断重接,耽误工期10天。

“尺寸偏差”常超标 靠人工计算地面标高、空间尺寸,很容易出现误差。某制药厂洁净室设计时,忽略了FFU风机的安装高度,导致吊顶装好后风机无法吊装,只能把吊顶整体下移,额外花费8万。

“协同低效”拖进度 建筑、结构、暖通、水电等专业各出图纸,修改信息靠“邮件传、电话说”,很容易出现信息滞后。某食品厂洁净室设计中,暖通专业改了送风口位置,却没同步通知结构专业,导致风口开在梁上,只能重新开孔。

“成本失控”难避免 二维图纸无法精准计算材料用量,采购时要么多买造成浪费,要么少买导致停工待料。某半导体厂洁净室项目,风管材料估算偏差15%,光浪费的钢材就值5万。

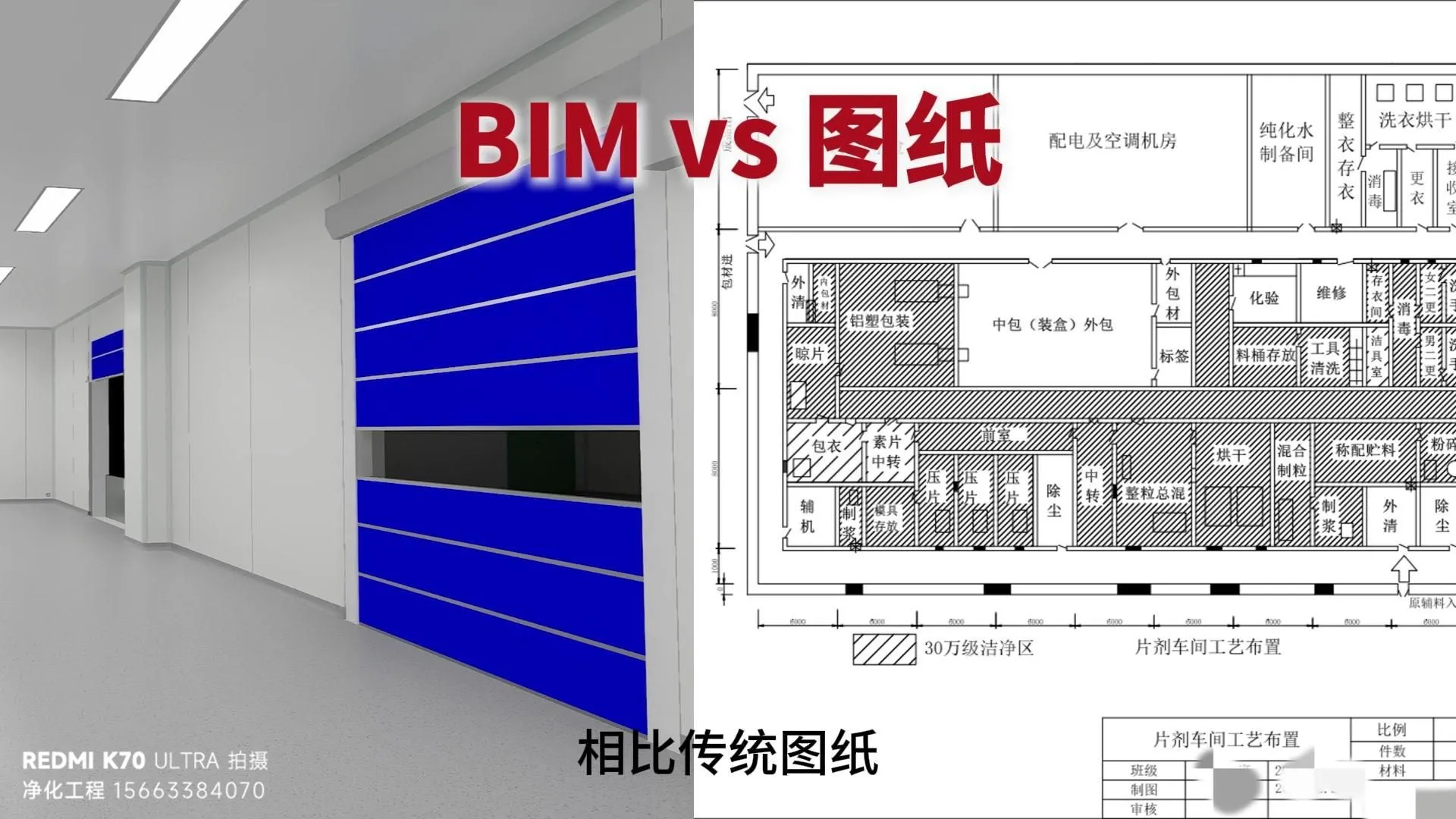

这些问题的核心,是传统设计“信息割裂、可视化差”——二维图纸无法承载洁净室复杂的空间关系和专业协同需求。而BIM技术,本质上是一个“数字化协同平台”,把所有信息整合到三维模型里,从源头解决这些痛点。

核心价值一:三维可视化设计,让“问题提前暴露”

BIM技术最直观的价值,就是把二维图纸变成三维可视化模型,洁净室的每一个细节都能“看得见、摸得着”,让设计中的问题在电脑上就被解决,不用等到施工时“拆了重来”。

1. 空间布局“一目了然”

在BIM模型里,洁净室的核心生产区、缓冲间、设备间、风淋室等区域的布局清晰可见,还能模拟人员流动路线、设备搬运路径。某电子厂设计时,通过BIM模型发现设备搬运通道宽度不够,大型光刻机无法进入核心区,提前把通道加宽30厘米,避免了施工后砸墙扩宽的麻烦。

更贴心的是,BIM模型支持“缩放、旋转、剖切”,可以从任意角度查看细节——比如剖切吊顶内部,就能清楚看到风管和灯具的相对位置;放大地面节点,能检查防静电地坪的施工厚度是否符合要求。

2. 管线碰撞“提前清零”

这是BIM技术最受项目经理欢迎的功能。把建筑、结构、暖通、水电等专业的模型整合到一起,BIM软件能自动检测管线交叉、碰撞的位置,并生成“碰撞检查报告”。某制药厂洁净室设计中,BIM模型发现风管与消防喷淋头碰撞12处、电缆桥架与水管交叉8处,这些问题在施工前全部修改完毕,避免了返工损失。

对比传统设计,某半导体厂洁净室项目用BIM技术后,管线碰撞问题减少90%,施工返工率从18%降至1%,工期缩短15天。

核心价值二:多专业协同设计,让“信息无缝流转”

洁净室设计需要多个专业密切配合,传统设计“各玩各的”很容易出问题,而BIM技术搭建了“统一的协同平台”,让各专业信息实时同步,就像大家在同一个“数字工地”里工作。

1. 实时同步,修改不遗漏

BIM模型保存在云端,任何一个专业修改设计,其他专业都能实时看到。比如暖通专业调整送风口位置后,结构专业的模型会自动更新,避免出现“风口开在梁上”的低级错误;水电专业修改电缆走向后,设备专业能及时调整设备接线位置。

某食品厂洁净室设计时,水电专业因规范要求修改了配电箱位置,BIM模型实时同步给建筑专业,建筑专业立即调整了墙面预留洞口,整个过程只用了2小时,要是靠传统邮件沟通,至少要1天,还可能出现遗漏。

2. 数据联动,参数全匹配

BIM模型里的每一个构件都带着“参数信息”,比如风管的直径、材质、壁厚,FFU风机的功率、风量,这些参数是联动的——如果修改风管直径,BIM软件会自动计算风阻变化,并提醒暖通专业调整风机参数,确保气流组织符合洁净度要求。

某生物实验室洁净室设计中,设计师把核心区的洁净等级从千级提升到百级,BIM模型自动计算出需要增加的送风量,进而推荐匹配的FFU风机型号和风管尺寸,避免了“参数不匹配导致洁净度不达标”的问题。

核心价值三:精准成本控制,让“每一分钱都花在刀刃上”

洁净室造价高,材料浪费、成本超支是企业最头疼的问题之一。BIM技术通过“精准算量、优化采购”,能把成本控制在设计阶段,避免“花冤枉钱”。

1. 自动算量,误差小于1%

BIM模型能自动统计所有构件的数量、尺寸、重量,生成精准的“工程量清单”——小到一颗螺丝,大到一台空调机组,都能算得清清楚楚。传统人工算量误差常达10%-15%,而BIM算量误差可控制在1%以内。

某半导体厂洁净室项目,BIM算量得出风管总长度1200米,比人工算量的1350米少了150米,仅风管采购就节省了6万;电缆算量精准到每一米,避免了多买造成的浪费。

2. 优化设计,降低造价

通过BIM模型可以模拟不同设计方案的成本,选择“性价比最高”的方案。比如风管布局,BIM可以对比“直线布局”和“优化绕行布局”的材料用量和施工难度,选择成本更低的方案;墙面材料选择上,能对比彩钢板和乳胶漆的造价差异,结合洁净度要求推荐合适的材料。

某制药厂洁净室设计中,通过BIM优化风管走向,减少了3个弯头,不仅降低了风阻(节省风机能耗),还减少了风管材料用量,直接降低造价3万。

核心价值四:全流程衔接,让“设计施工运维无缝对接”

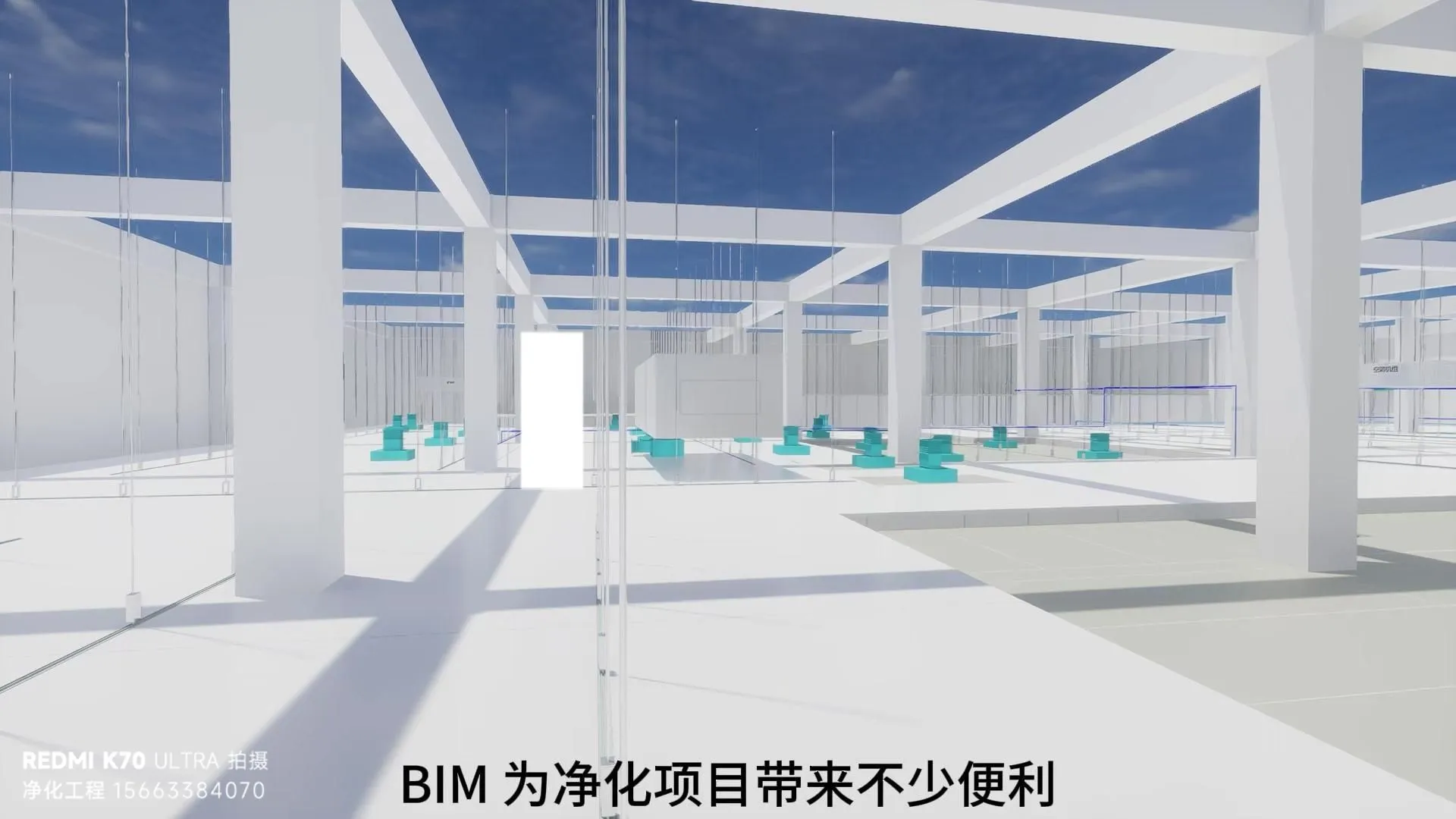

BIM技术不是“设计专属工具”,而是贯穿洁净室“设计-施工-运维”全生命周期的“数字化纽带”,避免各阶段信息断层。

1. 指导施工,减少交底误差

施工人员可以通过手机、平板查看BIM模型,直观了解施工细节,不用再对着复杂的二维图纸“猜心思”。比如FFU风机的安装,BIM模型会标注安装高度、固定方式、接线位置,施工人员按图施工即可,避免“理解偏差”导致的错误。

某电子厂洁净室施工时,技术人员用手机展示BIM模型,向工人清晰说明风管接口的密封要求和螺栓数量,施工质量合格率从92%提升到99%。

2. 沉淀数据,助力运维管理

洁净室竣工后,BIM模型可以转化为“运维管理平台”,把设备参数、材料信息、施工记录都整合进去。运维人员通过模型可以快速查询设备位置、保养周期、故障维修记录——比如某台空调出现故障,在BIM模型里点击设备,就能看到型号、供应商、上次保养时间,快速制定维修方案。

某生物实验室的洁净室运维中,通过BIM运维平台,设备故障率降低了30%,运维人员工作效率提升50%,每年节省运维成本8万。

分行业应用:BIM在不同洁净室的“定制化价值”

不同行业的洁净室需求不同,BIM技术的应用重点也会“量身定制”,让价值最大化:

1. 电子/半导体行业:重点“控精度”

核心需求:百级/千级洁净度、精密设备安装。BIM应用重点:①模拟设备安装路径,确保光刻机、晶圆搬运设备等大型设备顺利进场;②精准计算气流组织,通过CFD(计算流体动力学)模拟验证送回风效果,确保洁净度达标;③管线布局优化,避免电磁干扰。某半导体厂用BIM后,设备安装精度误差小于2毫米,洁净度一次检测达标。

2. 制药/生物行业:重点“控合规”

核心需求:GMP认证、无菌环境、数据可追溯。BIM应用重点:①构建“设计-施工-运维”全流程数据档案,满足审计时的追溯要求;②模拟无菌操作区的气流组织,避免交叉污染,通过CFD模拟验证气流方向是否符合规范;③精准标注洁净区与非洁净区的隔断位置、密封节点,确保符合GMP对“分区隔离”的要求。某疫苗厂用BIM技术后,GMP认证现场审核一次性通过,数据追溯环节零整改。

3. 食品/日化行业:重点“控安全”

核心需求:防微生物污染、易清洁、人流物流分离。BIM应用重点:①模拟人流、物流通道,避免交叉污染,比如设计独立的原料入口和成品出口;②优化地面坡度和排水节点,确保清洁时无积水残留;③标注墙面、地面的接缝位置,采用“无缝设计”减少积尘死角。某饼干厂用BIM设计后,车间清洁效率提升40%,微生物抽检合格率从95%提升至100%。

总结:BIM,洁净室设计的“数字化领航者”

从“管线打架”的返工烦恼,到“成本精准”的安心踏实;从“协同低效”的进度焦虑,到“全流程衔接”的高效顺畅,BIM技术正在重构洁净室设计的逻辑。它不是简单的工具升级,而是净化工程数字化转型的核心支撑,让洁净室设计从“经验驱动”走向“数据驱动”,既保证了洁净度、合规性等核心要求,又实现了降本、提速、增效的多重价值。

相关案例

相关文章