洁净室微污染防控:超微粒子捕集技术解析及未来发展趋势

超微粒子成洁净室隐患?本文详解ULPA、静电捕集等核心技术,附组合防控方案与未来趋势,帮企业精准拦截“隐形刺客”,保障生产质量。

“芯片良率突然掉到80%,排查了三天才发现,是空调滤网没拦住0.1微米的超微粒子,这些‘看不见的小麻烦’,直接造成了百万损失。”——半导体厂生产总监李工的遭遇,道出了微污染防控的核心难题。超微粒子(粒径小于0.1微米)就像洁净室里的“隐形刺客”,肉眼看不见、普通滤网拦不住,却能精准破坏生产工艺:让药品染菌、让芯片短路、让精密仪器失灵。随着电子、制药等行业对洁净度要求越来越苛刻,超微粒子的捕集技术也从“被动防御”升级为“主动狙击”。今天就带大家看清这些“隐形刺客”的真面目,解锁高效捕集的技术密码与未来方向。

先搞懂:超微粒子为啥这么“难搞”?

在洁净室里,1微米以上的粒子像“大块头”,普通HEPA过滤器就能轻松拦住;而超微粒子(粒径0.01-0.1微米)堪称“灵活的小幽灵”,它们质量轻、扩散性强,能随着气流随意穿梭,甚至能穿透普通过滤材料的孔隙。更麻烦的是,它们的“破坏力”与粒径成反比——粒子越小,比表面积越大,吸附性、化学反应性越强,带来的危害也越致命。

电子行业:芯片的“致命划痕” 0.05微米的超微粒子附着在晶圆表面,会导致光刻图案变形,直接造成芯片短路,某12英寸晶圆厂曾因这类问题,单批次损失超500万元。

制药行业:药品的“隐形污染源” 超微粒子可能携带微生物,混入注射液或无菌药品后,会引发过敏反应甚至败血症,这也是GMP认证中对“0.1微米粒子浓度”严格限制的核心原因。

精密制造:仪器的“磨损加速器” 超微粒子进入轴承、阀门等精密部件后,会像“研磨剂”一样加剧磨损,缩短设备寿命,某光学仪器厂因粒子污染,设备维护成本每年增加30%。

这些危害的核心,在于超微粒子的“双重特性”:物理上难以拦截,化学上极具破坏性。传统的“被动过滤”思路早已跟不上需求,新一代捕集技术必须针对其特性“精准打击”。

主流技术:超微粒子的“四大捕集武器”

目前工业界常用的超微粒子捕集技术,各有专攻,适用于不同场景。就像应对不同敌人需要不同武器,选对技术才能既高效又省钱。

武器一:高效空气过滤技术(HEPA/ULPA)——“基础防线”,稳定可靠

这是洁净室的“第一道防线”,但针对超微粒子,普通HEPA已不够用,必须升级到ULPA(超高效空气过滤器)或H14级以上HEPA。这类过滤器采用“玻璃纤维滤料”,通过“拦截、惯性碰撞、扩散”三重作用捕捉粒子,对0.1微米粒子的捕集效率可达99.999%以上。

优势是稳定可靠、无二次污染,适合作为“终端过滤”;缺点是风阻较大,需要配合高压风机,能耗稍高。某半导体厂的百级洁净室,将终端过滤器升级为ULPA后,0.1微米粒子浓度从每升50个降至1个,芯片良率提升3%。

使用技巧:在ULPA前加装“预过滤器+中效过滤器”,拦截大粒径粒子,延长ULPA寿命——普通HEPA更换成本约2000元/个,ULPA则要8000元,做好前置保护能省不少钱。

武器二:静电捕集技术——“主动吸附”,适合高湿场景

对于高湿度、高粉尘的场景(如食品加工、化工车间),HEPA容易受潮堵塞,静电捕集技术就成了更好的选择。其原理是通过“高压电场”使超微粒子带电,再被 oppositely charged 的集尘板吸附,对0.01-0.1微米粒子的捕集效率可达99.9%。

优势是风阻小、能耗低,集尘板可反复清洗使用,后期成本低;缺点是需要定期清理集尘板,避免积尘过多影响效果。某饼干厂的洁净车间,用静电捕集器替代传统滤网后,每月能耗降低15%,过滤器更换成本节省80%。

注意事项:在易燃易爆场景(如溶剂车间),需选用“防爆型静电捕集器”,避免火花引发危险。

武器三:湿式捕集技术——“溶解捕捉”,适合粘性粒子

对于粘性强、易团聚的超微粒子(如涂料车间的颜料粒子、制药车间的药粉粒子),湿式捕集技术更有效。它通过“喷淋、泡沫、文丘里管”等方式,让超微粒子与液体接触并溶解或沉降,捕集效率可达99.95%。

常见设备是“文丘里洗涤器”,利用高速气流将液体雾化成小液滴,与粒子充分碰撞。某涂料厂的洁净车间,用文丘里洗涤器处理含颜料超微粒子的废气后,排放口粒子浓度达标,车间内颜料粉尘浓度降低90%。

优势是能同时处理粉尘和有害气体,适合“污染浓度高”的场景;缺点是会产生含尘废水,需要配套污水处理设备。

武器四:膜分离技术——“精准筛滤”,适合高纯工艺

在半导体、光伏等对“高纯环境”要求极高的行业,膜分离技术成了新宠。它采用“聚四氟乙烯(PTFE)微孔膜”,孔径可精准控制在0.01微米以下,像“筛子”一样直接筛除超微粒子,捕集效率可达99.9999%。

PTFE膜的优势是化学稳定性好、耐酸碱、不易堵塞,而且风阻比ULPA低30%,能耗更省。某光伏企业的硅片清洗车间,用PTFE膜过滤器替代传统HEPA后,硅片表面超微粒子污染率从2%降至0.1%,电池转换效率提升1.2%。

不足是膜成本较高,目前主要用于核心工艺区;但随着技术成熟,成本正逐步下降,未来应用会更广泛。

技术升级:从“单一捕集”到“组合防控”

实际生产中,单一技术往往难以应对复杂的污染场景。现在越来越多企业采用“组合防控方案”,让不同技术优势互补,实现“1+1>2”的效果。

某半导体厂的“芯片封装车间”就是典型案例:车间入口先通过“静电捕集器”去除人员带入的大颗粒和部分超微粒子;车间内采用“ULPA+PTFE膜”双重终端过滤,确保核心区域洁净度;设备附近加装“局部湿式捕集装置”,处理焊接产生的金属超微粒子。组合方案实施后,0.1微米粒子浓度稳定在每升0.5个以下,芯片良率提升5%。

组合原则:①高污染区域(如入口、设备区)用“静电/湿式捕集”做前置处理;②核心生产区用“ULPA/PTFE膜”做终端保障;③根据粒子特性(粘性、带电性)选择适配技术,不盲目追求“高端设备”。

未来趋势:超微粒子捕集的“三大新方向”

随着行业对洁净度要求从“百级”向“十级”“一级”升级,超微粒子捕集技术也在向“更高效、更智能、更环保”方向发展,这三大趋势值得重点关注。

趋势一:智能感知+自适应调节——“按需捕集”,省能耗

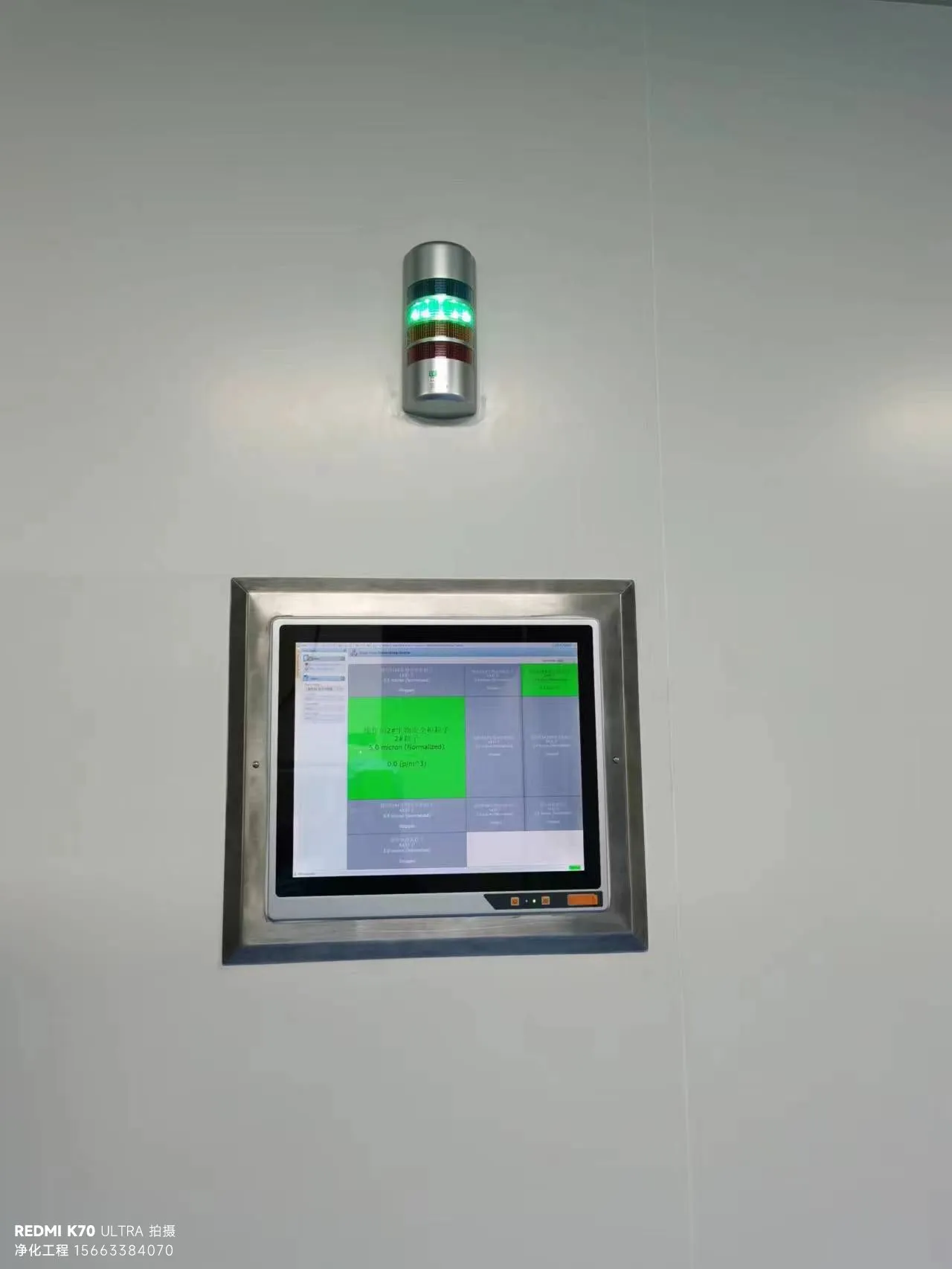

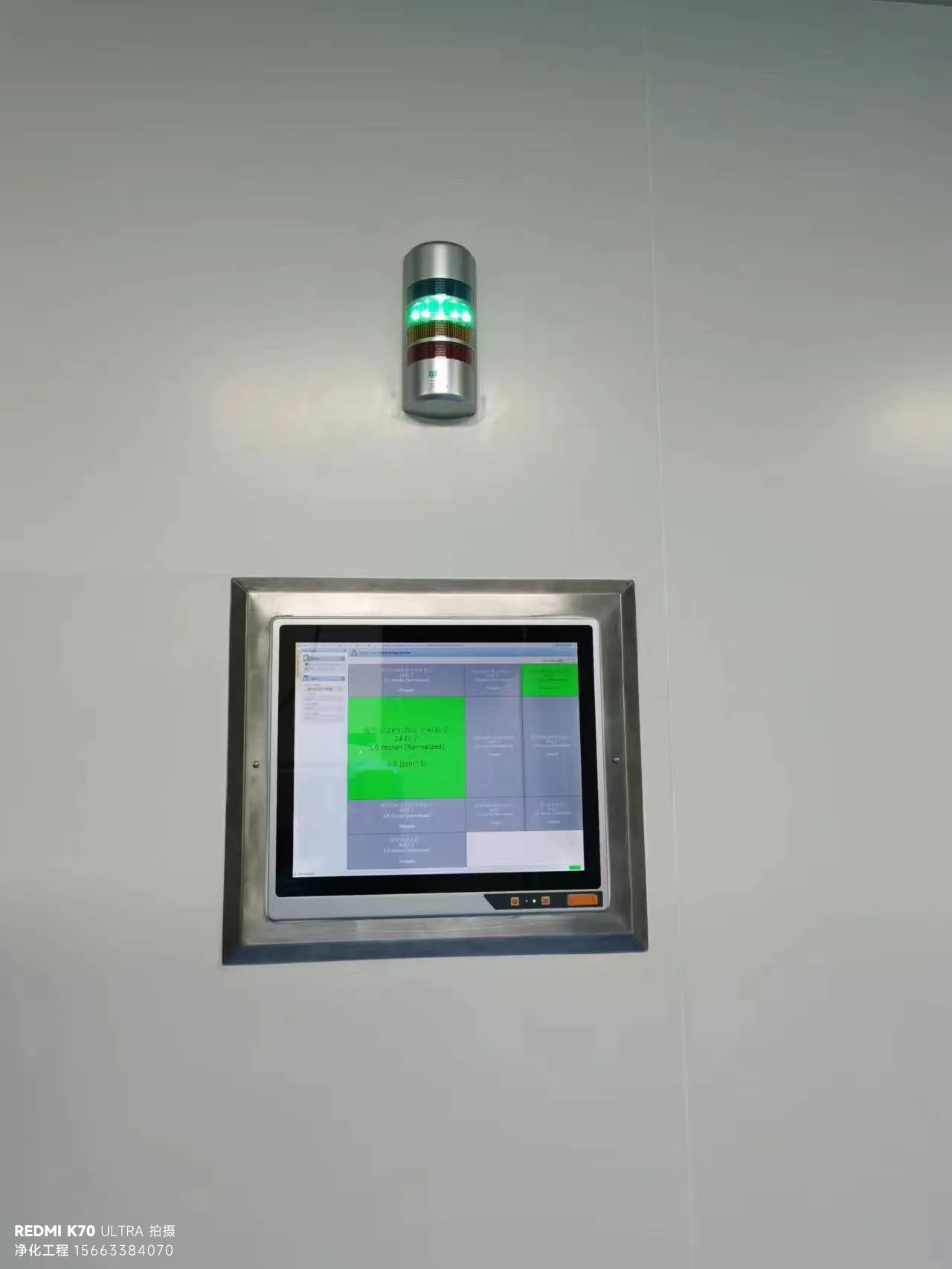

未来的捕集系统会装上“智能大脑”:通过“纳米传感器”实时监测超微粒子浓度、粒径分布,数据传输到智能平台后,系统自动调节设备运行参数——粒子浓度高时,自动提高风机转速或增强静电场强度;浓度低时,切换到“节能模式”。

某生物实验室的试点项目中,智能捕集系统根据粒子浓度动态调节,比传统固定运行模式节能25%,同时确保洁净度稳定。这种“按需捕集”的模式,既保证效果又省能耗,是未来的主流方向。

趋势二:新型纳米材料——“更轻、更高效、更耐用”

滤料是捕集技术的核心,新型纳米材料正带来革命性突破。比如“碳纳米管滤料”,孔径仅0.005微米,对超微粒子的捕集效率可达99.9999%,而风阻比传统ULPA低50%;“石墨烯改性膜”则具有超强的抗污染能力,使用寿命是PTFE膜的3倍。

这些新材料目前还处于商业化初期,但成本下降速度很快。预计3-5年内,纳米材料滤料会全面替代传统滤料,让捕集系统实现“高效+低阻+长寿命”的三重突破。

趋势三:低碳化设计——“节能+回收”,符合绿色理念

在“双碳”目标下,捕集技术也在向“低碳化”升级。一方面,通过“低风阻滤料+变频风机”降低运行能耗;另一方面,开发“粒子回收技术”——比如化工车间的有害超微粒子,被捕集后可通过“热解、分离”重新利用,变废为宝。

某化工企业的试点项目中,将捕集的催化剂超微粒子回收再利用,每年减少固废排放10吨,同时节省催化剂采购成本20万元。这种“环保+经济”双赢的模式,会成为未来企业的优先选择。

避坑指南:超微粒子防控,这5个“误区”别踩

误区一:只看“捕集效率”,不看“适配性” 盲目采购ULPA过滤器,却没考虑车间高湿度环境,导致滤网受潮堵塞,反而影响效果。要根据粒子特性、环境条件选技术,不是“越贵越好”。

误区二:忽视“气流组织”,捕集效果打折扣 过滤器性能再好,如果送回风布局不合理,超微粒子会在车间内“涡流堆积”。核心区要采用“上送下回”气流,确保粒子被及时带走。

误区三:不做“定期检测”,污染超标不知情 过滤器装完就不管,直到产品出现问题才发现粒子浓度超标。要每月用“激光粒子计数器”检测,每季度校准一次设备。

误区四:维护不当,好设备用出“坏效果” 静电捕集器不清理集尘板、HEPA不及时更换,都会导致捕集效率下降。要制定“设备维护清单”,明确清洗、更换周期。

误区五:只防“外部污染”,漏了“内部产生” 重点防控室外带入的粒子,却忽视了生产设备(如焊接、研磨)产生的超微粒子。要在设备附近加装“局部捕集装置”,从源头控制。

总结:超微粒子防控,是“技术活”更是“系统活”

某半导体厂通过“组合捕集技术+智能调控”,一年减少因超微粒子导致的损失800万元;某制药厂则靠精准的捕集方案,顺利通过FDA认证,拿到了国际订单。这些案例都说明,超微粒子防控不是“买个过滤器就行”,而是需要结合场景、选对技术、做好系统设计的“综合工程”。

对企业决策者来说,超微粒子防控是“保障产品质量的底线”,也是“提升竞争力的筹码”;对项目经理来说,选对组合方案是“平衡效果与成本的核心”;对采购人员来说,了解技术特性是“精准采购的前提”,避免花冤枉钱买不适用的设备。

随着技术的发展,超微粒子的“隐形优势”正在被打破。从“被动过滤”到“主动捕集”,从“单一技术”到“智能组合”,超微粒子防控正变得更高效、更经济、更环保。提前布局新一代捕集技术,才能在未来的行业竞争中占据主动。