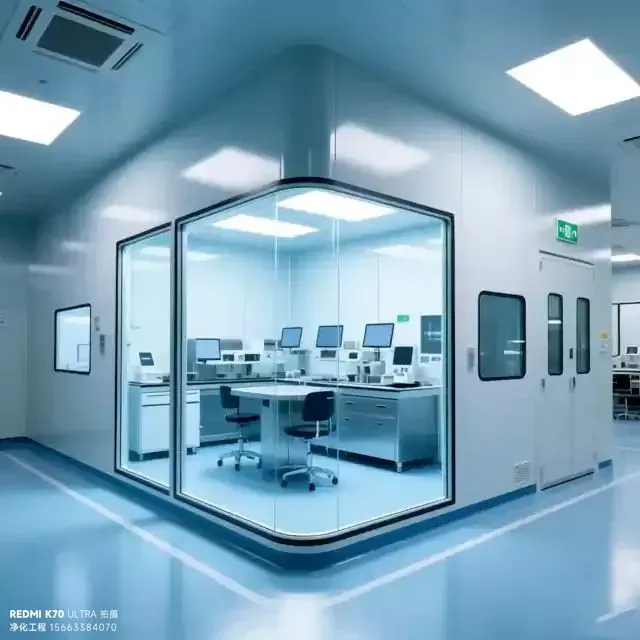

绿色净化工程:低能耗、高效率的下一代洁净室设计

洁净室电费太高?下一代绿色净化工程来了!本文拆解低能耗洁净室设计要点,涵盖选址布局、设备选型、智能控制,附多行业方案,帮你降本增效。

“刚建的1000㎡洁净室,每月电费飙到18万,空调24小时轰鸣像个‘大锅炉’;设备调试时才发现,通风效率低,洁净度达标全靠风机‘硬撑’,运维人员天天围着能耗报表叹气。”——新能源企业基建负责人赵总的吐槽,戳中了传统洁净室的“致命伤”。过去大家建洁净室,只盯着“洁净度”这一个硬指标,却把“能耗”当成了“必要代价”。但现在不一样了,绿色净化工程已经成为主流,它就像给洁净室装了“节能心脏”和“高效大脑”,既保证百级、千级的洁净标准,又能把能耗砍半,甚至还能提升生产效率。今天就带大家解锁下一代洁净室的设计密码,看看低能耗、高效率是怎么实现的。

先算笔“血泪账”:传统洁净室的“能耗黑洞”有多坑?

传统洁净室之所以被称为“电老虎”,不是因为洁净技术本身费电,而是设计上的“先天不足”和“后天浪费”。这些坑,很多企业都踩过:

“大马拉小车”的设备选型 为了“保险”,空调、风机一律选超大功率,哪怕车间只开一条生产线,设备也满负荷运行。某电子厂1500㎡洁净室,空调功率比实际需求高30%,每月多花3万电费,相当于白养3个运维工。

“一刀切”的通风设计 不管是核心生产区还是缓冲间,送风量完全一样,洁净度达标的同时,大量能源浪费在非关键区域。某制药厂无菌操作区和物料暂存区用同一套通风系统,后者根本不需要这么高的洁净标准,却跟着“享受”高能耗待遇。

“跑冒滴漏”的围护结构 墙面密封差、门窗缝隙大,洁净空气往外漏,室外脏空气往里渗,空调只能加倍工作“补漏洞”。某食品厂洁净室检测发现,墙面漏风率达15%,相当于每天多开2台空调。

“无差别”的运行模式 白天黑夜、生产停工,温湿度和洁净度标准完全一样,明明车间没人,设备还在“空转”耗电。某生物实验室夜间无生产,却照样维持百级洁净标准,每月浪费电费2.5万。

这些问题的核心,是传统设计“重洁净、轻节能”“重当下、轻长远”。而绿色净化工程,就是从设计源头打破这种思维,实现“洁净达标”和“节能高效”的双赢。

核心逻辑:绿色净化不是“加个节能灯泡”,是全流程“绿色基因”

很多人以为“绿色洁净室就是装几个节能设备”,这也太浅了。真正的绿色净化工程,是从选址、布局、材料、设备到运行管理的全流程绿色设计,就像盖房子从地基开始就用环保材料,而不是装修时才贴环保壁纸。

某半导体厂的绿色洁净室,从设计阶段就融入“节能+高效”理念,建成后1000㎡车间每月电费仅7万,比同规模传统车间省60%;同时生产效率提升20%,因为设备联动更智能、环境更稳定。一年下来,光能耗省的钱就够支付半套设备的费用——这才是绿色设计的真正价值。

设计要点一:选址与布局——从源头减少“无效能耗”

绿色净化工程的节能,从选址那一刻就开始了。合理的选址和布局,能让后续设备“事半功倍”,减少不必要的能耗浪费。

1. 选址:借自然之力,省人工能耗

选址时优先考虑“自然条件友好”的区域:①避开高温高湿、风沙大的地方,减少空调和除尘设备的负荷;②尽量利用自然通风,比如车间侧面朝向主导风向,夏季可通过自然风辅助降温;③靠近厂区能源中心,缩短管线距离,减少能源传输损耗。

某新能源企业在江苏建厂,洁净室选址在厂区北侧,夏季有东南风可引入辅助通风,冬季北侧有厂房遮挡寒风,仅这一项设计,就使空调能耗降低了12%。

2. 布局:分区设计,避免“能量内耗”

采用“梯度洁净度”布局,把不同洁净等级的区域按“核心区-过渡区-辅助区”依次排列,比如百级核心生产区旁边是千级缓冲间,再往外是万级设备区,避免高洁净区的空气被低洁净区污染,减少通风系统的“无效工作”。

同时,将发热、产湿的设备(如焊接机、清洗机)集中放在“高能耗区”,单独配置局部降温、除湿系统,不用让整个车间的空调为这些设备“买单”。某电子厂这么布局后,核心生产区的空调负荷降低了25%。

设计要点二:围护结构——打造“保温密封”的节能屏障

洁净室的围护结构就像“保温瓶胆”,如果保温密封不好,再多的节能设备也白搭。绿色设计在围护结构上重点做“加法”和“减法”:加法是加保温密封性能,减法是减能量流失。

1. 墙面与吊顶:选对材料,锁温又洁净

摒弃传统的普通彩钢板,改用“聚氨酯夹芯彩钢板”,这种材料的保温性能是普通材料的3倍,能有效减少室内外温度交换。同时,板与板之间用“双密封胶条+结构胶”双重密封,避免漏风。某食品厂用这种材料后,冬季车间温度比传统车间高3℃,空调取暖负荷降低了18%。

吊顶设计成“倾斜式”,让冷凝水顺着斜面流到排水槽,避免滴落到设备或产品上,同时减少因冷凝水导致的湿度波动,降低除湿机能耗。

2. 地面与门窗:细节处堵牢“能耗漏洞”

地面采用“环氧自流平+保温垫层”,保温垫层能阻止地面热量流失,尤其在冬季,能减少空调的取暖压力;门窗选用“双层中空钢化玻璃+断桥铝框架”,玻璃中间填充惰性气体,保温隔音效果更好,门窗缝隙用“遇水膨胀密封胶”封堵,漏风率控制在2%以内。

某制药厂的洁净室门窗改造后,漏风率从原来的10%降到1.5%,每月空调电费节省了1.2万——细节里的节能空间真不小。

设计要点三:设备系统——选“聪明”的,不选“大”的

设备是洁净室的“心脏”,绿色设计的核心是选“节能高效型”设备,而不是盲目追求“大功率、高规格”。重点关注空调、通风、照明三大系统。

1. 空调系统:按需供能,拒绝“一刀切”

选用“变频恒温恒湿空调”,能根据车间的温湿度变化自动调节功率,比如温度只高0.5℃,空调就只输出50%的功率,而不是像传统空调那样“要么全开要么全关”。某半导体厂用变频空调后,空调能耗降低了35%,每月省电费4.2万。

同时,引入“热回收系统”,把空调排出的废热回收利用,用来加热新风或供应厂区热水,相当于“变废为宝”。某生物实验室的热回收系统,每月能节省1.5万的热水供应费用。

2. 通风系统:精准送风,减少“无效浪费”

采用“分布式通风+智能风阀”设计,不同区域根据洁净度需求调节送风量:核心生产区送风量100%,缓冲间80%,设备区50%,通过智能风阀自动控制。某电子厂这么设计后,通风系统能耗降低了40%。

过滤器选用“高效低阻HEPA过滤器”,这种过滤器的通风阻力比传统过滤器低20%,风机不用“费力”送风,能耗自然降低。同时,在过滤器前加装“预过滤装置”,延长HEPA的使用寿命,减少更换成本。

3. 照明系统:全流程“绿色发光”

摒弃传统荧光灯,全面采用“LED节能灯具+智能感应开关”,LED灯的耗电量只有荧光灯的1/3,寿命却是它的5倍。在人员流动少的区域(如设备间)装人体感应开关,人来灯亮,人走灯灭,避免“长明灯”浪费。某食品厂的洁净室照明改造后,每月照明电费从8000元降到2000元。

设计要点四:智能控制系统——给洁净室装个“节能大脑”

如果说设备是“心脏”,那智能控制系统就是“大脑”,能让所有设备协同工作,实现“按需供能、精准调控”,这是绿色净化工程的“点睛之笔”。

实时监测,精准调控 在车间各个区域安装多参数传感器,实时监测温湿度、洁净度、能耗等数据,通过智能平台自动调控设备。比如检测到核心区人员减少,就自动降低送风量;夜间无生产,就切换到“节能模式”,只维持基础洁净度。

数据分析,优化方案 智能系统自动分析能耗数据,找出“高能耗时段”和“高能耗设备”,给出优化建议。某新能源企业通过系统分析,发现下午2-4点空调负荷最高,原来是车间西侧阳光直射,于是加装遮阳帘,该时段空调能耗降低了15%。

远程控制,便捷管理 管理人员在手机APP或电脑上就能远程监控车间状态,调整设备参数,不用到现场操作。某制药厂的运维人员,在家就能处理空调参数微调,大大提升了管理效率。

分行业设计方案:不同场景的“绿色定制”

不同行业的洁净室需求不同,绿色设计也要“量身定制”,才能既满足生产要求,又实现最大节能效果。

1. 电子/半导体行业:重点“控精度+降能耗”

核心需求:百级/千级洁净度、高精度温湿度控制。绿色方案:①采用“梯度布局+变频空调”,核心区精准控温(23±0.1℃),辅助区放宽标准;②引入热回收系统,利用设备废热加热新风;③智能系统与生产设备联动,设备启动时提前调节环境参数。某电子厂用此方案,能耗降低42%,芯片良率提升2%。

2. 制药/生物行业:重点“控合规+省能耗”

核心需求:GMP合规、无菌环境。绿色方案:①采用“密闭式围护结构+高效过滤器”,减少漏风;②空调系统分时段调控,生产时满负荷,清洁时降负荷;③数据自动记录,满足审计要求的同时,通过数据分析优化能耗。某疫苗厂用此方案,能耗降低38%,顺利通过GMP认证。

3. 食品/日化行业:重点“控安全+低能耗”

核心需求:微生物控制、易清洁。绿色方案:①采用“自然通风+局部空调”,非生产时段利用自然风换气;②地面用防滑保温环氧地坪,墙面用防霉节能彩钢板;③照明用防水LED灯,配合人体感应开关。某饼干厂用此方案,能耗降低35%,产品合格率提升1.5%。

避坑指南:绿色洁净室设计,这5个“雷”别踩

雷一:为节能牺牲洁净度 盲目降低送风量、放宽温湿度标准,导致洁净度不达标,产品报废。节能的前提是“满足生产需求”,不能本末倒置。

雷二:只重设备节能,忽视系统匹配 买了节能空调,却配了高阻过滤器,风机能耗反而升高。要保证设备之间“兼容匹配”,形成节能系统。

雷三:绿色材料“只看标签,不看实测” 轻信“节能材料”宣传,实际保温密封性能不达标。选材时要查检测报告,现场抽样测试。

雷四:智能系统“买而不用” 装了先进的智能系统,却还是人工手动操作,浪费投资。要做好人员培训,让系统真正发挥作用。

雷五:忽视后期运维的节能设计 设计时没考虑过滤器更换、设备维护的便利性,后期维护成本高,抵消了节能收益。要预留维护空间,选用易维护的设备。

总结:绿色净化工程,是现在的“省钱招”,更是未来的“必选项”

某电子厂的绿色洁净室,一年节省能耗费用60万,3年就收回了绿色设计的额外投入;某制药厂则靠绿色节能的优势,拿下了注重环保的国际客户订单。这些案例都说明,绿色净化工程不是“额外开销”,而是“高回报投资”。

对企业决策者来说,绿色设计是“降本增效的利器”,也是“企业社会责任的体现”;对项目经理来说,绿色设计是“专业能力的核心”,能平衡洁净需求和节能目标;对采购人员来说,绿色设计是“精准采购的指南”,避免花冤枉钱买低效设备。

随着环保政策越来越严、能源价格不断上涨,传统高能耗洁净室必然被淘汰。绿色净化工程,以“低能耗、高效率”为核心,既满足生产需求,又符合时代趋势,这才是下一代洁净室的正确打开方式。

相关 推荐