南京食品厂洁净车间设计规范与实用方案:符合生产标准的落地指南

引言餐桌上的每一口美味,背后都有严谨的洁净车间。对于食品生产企业来说,洁净车间不仅关乎产品质量,更关乎食品安全与企业信誉。本篇文章面向南京及周边地区的食品厂主、工程负责人和项目委托方,提供一套实用、可落地的洁净车间设计规范与实施要点,帮助你既符合国家标准,又能高效运营——读完你就能少走弯路,多省成本。(图片1:厂房外观与地理位置示意。备注:展示厂区外观、周边交通,便于评估选址条件)一、项目启动:选

引言

餐桌上的每一口美味,背后都有严谨的洁净车间。对于食品生产企业来说,洁净车间不仅关乎产品质量,更关乎食品安全与企业信誉。本篇文章面向南京及周边地区的食品厂主、工程负责人和项目委托方,提供一套实用、可落地的洁净车间设计规范与实施要点,帮助你既符合国家标准,又能高效运营——读完你就能少走弯路,多省成本。

(厂房外观与地理位置)

一、项目启动:选址与前期规划要点

选址是洁净车间设计的第一步。选址时应考虑以下要素:

交通与物流便利:原料入厂与成品出厂频率高,靠近主干道或货运节点能节约运输成本。

环境因素:避开污染源(垃圾处理场、工业排放口、主要风向等)。

配套设施:水源、电力、蒸汽与污水处理能力是否满足生产需求。

建议在项目初期即确定工艺流程图(从原料入厂到成品出库),以便后续布局与净化等级划分。若现场已有建筑,需进行“洁净化改造可行性”评估。

二、洁净等级与功能分区(关键)

食品车间通常采用分级洁净管理。根据产品种类和工艺,常见划分如下:

一般清洁区(相当于普通车间):用于非敏感工序,如包装外箱堆放、仓储。

卫生控制区(类似低级别洁净室):用于原料预处理、配料等。

无菌或高卫生等级区:适用于对微生物非常敏感的终端处理或即食食品加工。

重要提示:洁净等级应以产品安全风险为导向,不是一味追求高等级。盲目提高洁净等级会导致建设与运营成本飙升,并增加管理复杂度。

(功能分区平面示意图,设计有:注原料区、预处理区、主加工区、包装区与辅助区)

三、工艺流程与人员流线设计(务必重视)

流线设计的目标:避免交叉污染、提高作业效率。原则包括:

原料流、半成品流、成品流及人员流分开规划;

动线应尽量单向,减少返工穿行;

洁净区与非洁净区设置缓冲区(风淋室、换鞋区、消毒通道)。

鲜明提醒:人员是交叉污染的主要风险源之一。服装规范、换装顺序与岗位培训必须在设计阶段纳入预算与空间安排。

四、净化与空调系统设计(关键技术)

洁净车间的空调净化系统应满足温度、湿度、洁净度和换气率要求:

温度与湿度:依据食品工艺要求设定并留有余量(例如高温杀菌区要求排热设计充分)。

换气次数:根据洁净等级与生产工艺确定(包装区、无菌区换气次数更高)。

送回风系统与排风平衡:避免形成负压或过高正压导致尘源外泄或外部污染入侵。

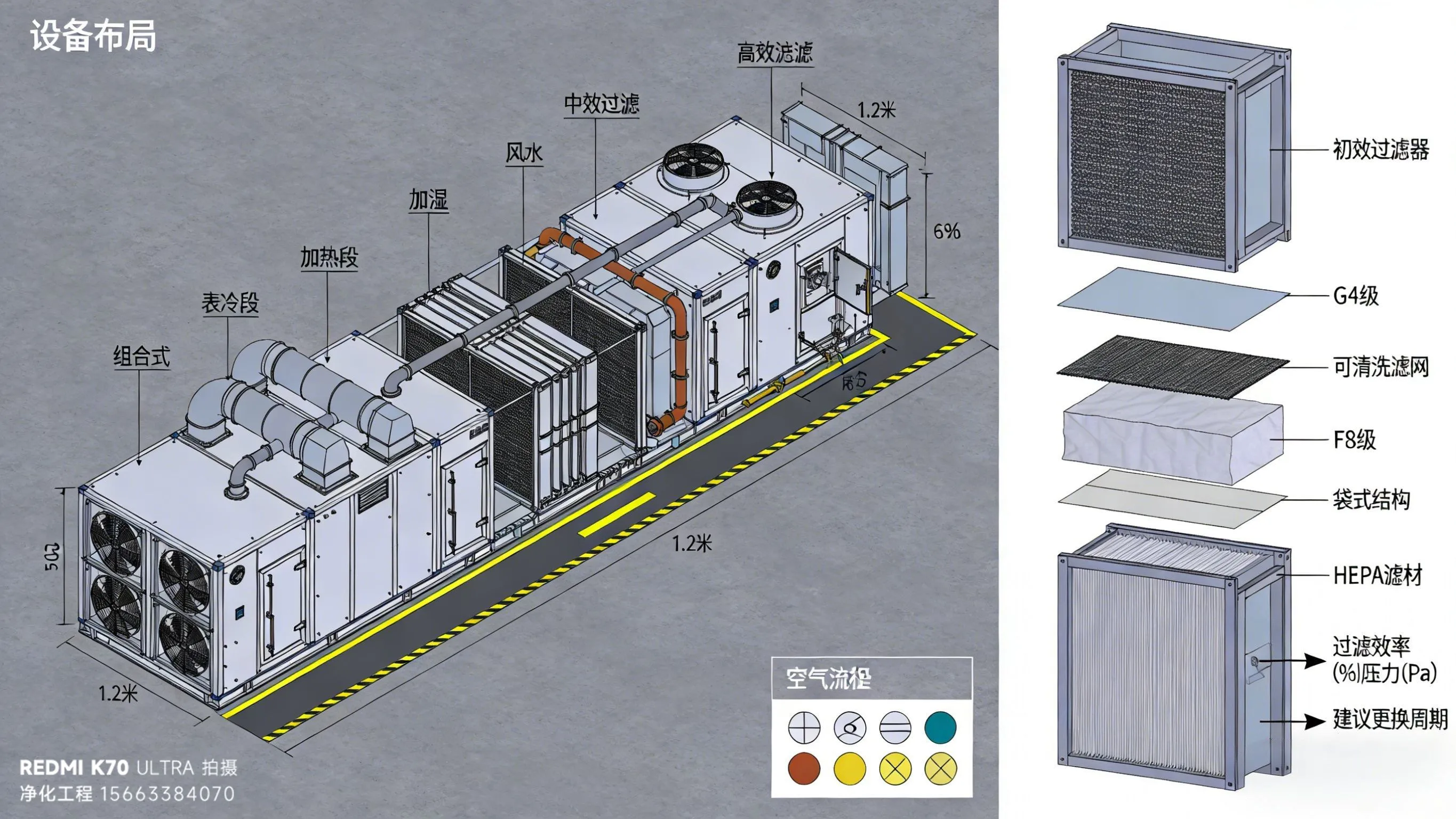

过滤系统:初效、中效、高效(HEPA)按层级配置;定期更换与实时监测是常态化管理。

实用建议:设计时预留检修通道与过滤器更换口,避免因维护频繁影响生产。还要考虑节能策略,例如变频控制、新风热回收装置等,长期可显著降低能耗。

(净化空调机组与过滤层级示意图,展示设备布局与维护通道)

五、材料与表面处理:细节决定成败

洁净车间内墙、地面、天花板、门窗及设备表面需选用易清洁、耐腐蚀、无脱落的材料:

地面:建议环氧自流平或耐酸碱、防滑、防静电地面。

墙面:光滑耐擦洗涂层或洁净板(拼缝处理严密)。

天花板:封闭式吊顶,便于安装净化系统与布线。

门窗:宜采用密封良好的自动门或观测窗,并配防撞设计。

小贴士:盲目追求高档材料未必带来更好效果,关键是“可清洁、耐维护、成本可控”。

六、水、电、气、害虫控制与辅助系统

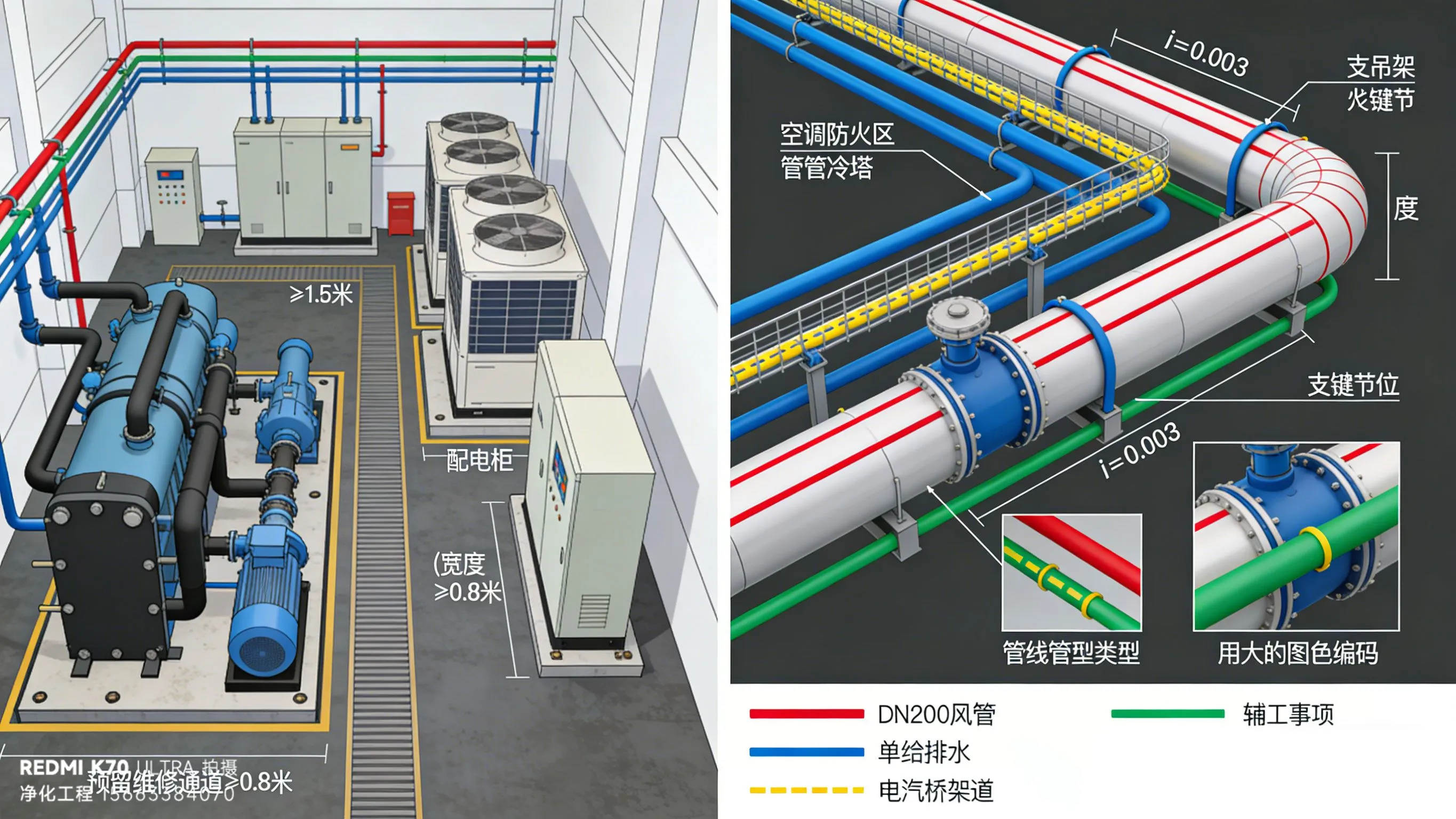

给排水:设立独立的工艺用水系统与生活用水系统,必要时做二级或三级水处理(例如纯化水、冷却循环水)。

电力:应保证备用电源与合理的负荷分配,关键设备建议双回路供电。

气源:压缩空气需经过油、水、颗粒处理,不得直接进入包装或食品接触设备。

害虫控制:建筑缝隙封堵、门口诱捕装置与定期消杀计划不可忽视。

安全提醒:危险品(清洗剂、消毒剂、润滑油等)要单独存放并建立MSDS档案。

设施管线与设备间布置示意图,展示设备间与管线走向,便于施工与维护

七、检测、监控与质量管理体系

洁净车间运行离不开有效的监控与记录:

环境监测:定期检测空气微生物、尘埃粒子、温湿度、压力差等指标。

人员健康管理:入职体检、定期健康检查、上岗前培训与考核。

可追溯性:生产批次、清洁记录、维护记录必须留档,便于追溯与监管检查。

数字化管理:推荐引入MES或简单的环境监测系统,实现实时报警与数据记录,便于应对监管抽查。

务必记住:证据胜于雄辩。被监管部门查时,能拿出完整记录是核查通过的关键。

八、施工与验收要点

施工阶段:选择有食品净化工程经验的施工单位,严格按施工规范与洁净行业标准施工。

施工环境控制:施工中尘源控制、材料堆放、临时隔离极其重要。

验收流程:结构验收、系统联调、洁净度达标测试(颗粒计数、微生物培养)、最终运行验证(OQ、PQ)三步走。

建议把验收标准写入合同,并明确不达标时的整改责任与时间。

洁净车间验收与测试场景

九、成本与节能平衡(贴心算账)

洁净车间建设和运营成本不容忽视。建议采取以下策略平衡成本与效果:

按产品风险分配洁净等级,不盲目均一化高标准。

采用模块化设计,便于分阶段建设与扩容。

引入节能设备与管理,比如热回收、变频风机、定时控制等。

长期维护比一次性投入更重要:预算要包含维护、过滤器更换及人员培训费用。

十、实施建议与落地攻略(行动清单)

制定项目KPI:工期、洁净达标时间、预算控制与交付后运行表现。

选型优先:设备以“易维护、可在线检测”为主。

培训与SOP:设计同时形成标准操作流程并开展模拟演练。

风险应对:列出关键风险(如停电、设备故障、外部污染)并制定预案。

结语:从合规到高效,别把洁净车间当成“玻璃笼子”

洁净车间建设不是单纯的“越干净越好”。聪明的设计是在满足食品安全与法规的前提下,兼顾成本、可维护性与生产效率。希望这份实用指南能帮助南京的食品厂把复杂的洁净工程变成可管理、可复制的商业资产。如果你正在准备项目,可把你的工艺要点、产能目标和现有厂房情况告诉专业团队,少走坑多省心。

温馨提示:需要具体图纸、预算或第三方验收支持?找有食品净化工程经验的本地团队,会比单打独斗更快、更稳。