洁净室压差详解:正压与负压的适用场景及选择

洁净室压差该选正还是负?本文详解正负压适用场景,分享分区控压技巧与采购运维避坑方法,助力企业决策者省钱、项目经理合规设计、采购精准选型!

做洁净室项目的项目经理们,多半都遇到过这种纠结时刻:图纸上标着“保持正压5Pa”,车间主任却喊着“负压才安全”;采购人员拿着压差计问“买哪种精度的”,自己连正负压差的门道都没摸透。更别提企业老板皱着眉问“花这么多钱控压差,到底值不值”——这场景像极了做饭时有人说“该放糖”,有人喊“得加盐”,没搞懂原理只会乱成一锅粥。

洁净室的压差可不是“随便定个数值”的小事,它是控制气流方向的“无形之手”:正压能把脏空气“挡在门外”,负压能把污染物“关在屋里”。选对正负,洁净室才能发挥作用;选反了,百万级净化设备都可能沦为“摆设”。今天就把洁净室压差正负的适用场景讲明白,不管你是拍板的老板、画图的项目经理,还是挑设备的采购,都能找到用得上的干货。

先看张洁净室压差控制的实景图,感受下这“无形防线”的重要性↓

一、先搞懂基础:压差正负,本质是“气流方向”

很多人把压差想得太复杂,其实核心就一句话:正压=室内压力>室外,气流向外跑;负压=室内压力<室外,气流向内跑。这就像家里的窗户:正压好比开着风扇往屋里吹风,灰尘进不来;负压好比装了油烟机,油烟全被吸走不扩散。

别小看这一点点压力差(通常以Pa为单位,1Pa约等于0.1毫米水柱的压力),它可是洁净室的“气流指挥官”。举个真实案例:某电子车间没控好压差,相邻的两个房间一个正压不足,一个负压失控,结果焊锡的烟雾飘进了芯片封装区,一批产品直接报废,损失超20万——这就是压差没“站对队”的代价。

核心认知:洁净室控压差,不是“非正即负”的选择题,而是“按需选方向”的匹配题。关键看你的核心需求是“防污染进来”还是“防污染出去”。

二、正压洁净室:“防守型”选手,把污染挡在门外

正压洁净室是最常见的类型,它的核心作用是“筑墙防敌”——利用室内高于室外的压力,让洁净空气持续向外流动,阻止外部的灰尘、微生物“趁虚而入”。就像给洁净室装了一道“空气防盗门”,门永远“推不开”,脏东西自然进不来。

这些场景,必须用正压

电子半导体车间:怕灰尘“坏大事”

芯片、电路板这类“娇贵”产品,一粒粉尘就可能导致短路报废。电子车间的洁净区(如光刻区、封装区)必须保持正压,通常比相邻的非洁净区高5-10Pa。有个做LED的厂家,曾因为正压不足,外部灰尘飘进车间,导致一批灯珠亮度不达标,亏了近百万才查出问题根源。

医药无菌车间:要“无菌屏障”

根据GMP规范,药品生产的无菌操作区(如输液瓶灌封区)必须保持正压,压力要比洁净走廊高10Pa以上。这样即使开门取物料,洁净空气也会向外“推”,阻止走廊里的微生物进入操作区。想象一下,无菌区是“无菌病房”,正压就是“隔离罩”,绝不能让细菌有可乘之机。

食品加工洁净区:防交叉污染

做烘焙、果汁的食品车间,配料区、包装区要保持正压(3-5Pa)。比如面包冷却区,正压能阻止隔壁原料仓库的面粉粉尘飘进来,也能防止操作人员身上的浮尘落到面包上。之前有个蛋糕厂没做正压,结果冷却后的蛋糕表面沾了粉尘,被食药监抽查时判为不合格,停业整改了一周。

正压控制小技巧

项目经理设计时要注意:正压洁净室的送风量必须大于排风量(通常送风量比排风量多10%-15%);门口最好装“风幕机”或“缓冲间”,进一步强化“防污染”效果。采购人员买压差计时,精度选0.1Pa的就行,没必要追求“高精度奢侈品”,实用才是王道。

三、负压洁净室:“进攻型”选手,把污染关在屋里

如果说正压是“防守”,那负压就是“围堵”——通过让室内压力低于室外,把室内产生的污染物“牢牢吸住”,不让它扩散到其他区域。就像家里的卫生间装了排气扇,异味不会飘到客厅,负压洁净室就是给污染物“画了个圈”。

这些场景,负压才是“安全选项”

医药微生物实验室:怕细菌“跑出去”

做疫苗研发、微生物检测的实验室,必须是负压!比如新冠疫苗的毒株培养室,要保持比室外低10-15Pa的负压,这样即使有病毒泄漏,气流也会“向内吸”,不会扩散到走廊。曾有个小型实验室没做负压,操作人员在处理活菌时,细菌通过门缝飘到了洁净区,导致整个车间停摆消毒,损失惨重。

化工原料处理区:防有毒气体扩散

在化工、涂料等行业的洁净车间,处理挥发性有毒原料的区域,必须用负压。比如油漆调配区,溶剂挥发产生的有毒气体,会被负压“吸进”排风系统,不会飘到操作人员的工作区。这类车间的负压值通常要高一些,保持在-8到-12Pa,确保污染物“跑不掉”。

食品检测次品区:防异味污染成品

食品加工厂的次品处理区(如变质原料存放、不合格产品拆解),也是负压的“主场”。这些区域的异味和微生物多,负压能阻止它们飘到成品包装区。有个肉类加工厂就吃过亏,次品区没做负压,腐肉的异味飘进了无菌包装区,导致一批香肠被退货。

负压控制关键提醒

负压洁净室的核心是“排风要给力”——排风量必须大于送风量,通常排风量比送风量多20%以上。同时要装“防倒灌”装置,避免突然停电时,室外的脏空气“反灌”进室内。采购人员在选排风机时,一定要选变频的,方便根据压差变化调节风量,比固定转速的风机省不少电。

四、进阶技巧:同个车间,正负压差可“共存”

很多复杂的洁净室,不是“全正压”或“全负压”,而是“分区控压”,就像家里的不同房间有不同功能。项目经理设计时,要学会“让正负压差配合工作”,这才是体现专业度的地方。

典型案例:医药生产车间的“压差梯度”

一个完整的疫苗生产车间,压差是这样设计的:

无菌操作区(核心区):正压10Pa,防止外部微生物进入,保护疫苗不受污染;

物料传递间(过渡区):正压5Pa,介于无菌区和走廊之间,形成“缓冲带”;

废弃物处理间(污染区):负压8Pa,把用过的培养基、废弃疫苗等污染物“关起来”;

车间走廊(公共区):常压,作为各区域的“气流通道”。

这样的“正压→常压→负压”梯度,能让气流按“洁净区→过渡区→污染区”流动,污染物不会反向扩散。放张梯度设计示意图,一看就懂↓

分区控压注意事项

压差梯度别太大:相邻区域的压差差3-5Pa就行,太大容易导致门“推不开”或“关不上”,员工操作麻烦;

装连锁装置:比如无菌区和传递间的门,要实现“互锁”——一扇门开着时,另一扇门打不开,避免气流紊乱;

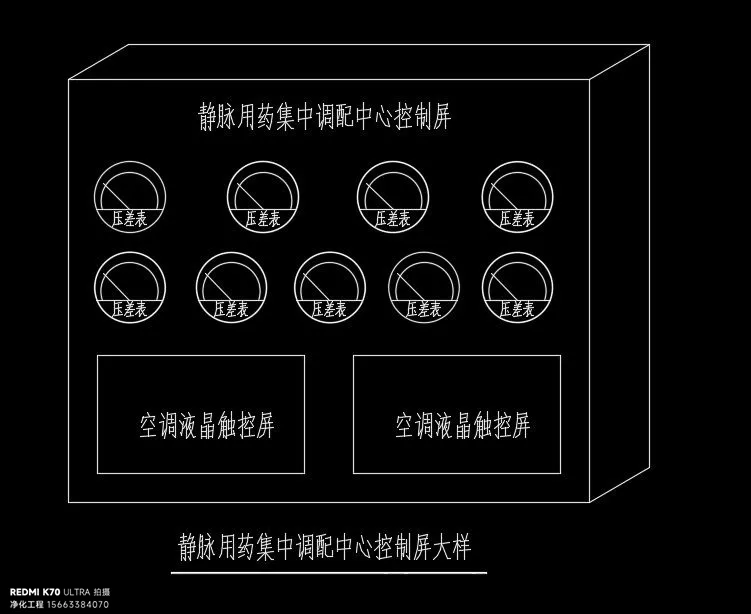

实时监控:每个区域都要装压差显示仪,最好能连到中央控制系统,超标时自动报警,项目经理不用天天跑现场盯数据。

五、采购与运维:这些坑别踩

对采购人员和设备管理员来说,压差控制不仅要“装得对”,还要“用得好”,这些坑要避开:

采购避坑:压差计别乱买

精度匹配场景:电子、医药车间选0.1Pa精度的,食品、化工车间选1Pa精度的,没必要花高价买0.01Pa的“实验室级”压差计;

选带报警功能的:普通压差计只能看数值,带报警的能在超标时声光提醒,避免员工“没注意”导致事故;

认准合规资质:用于GMP认证、食品生产许可的压差计,要选有计量检定证书的,不然监管检查时会被“卡脖子”。

运维技巧:简单操作保稳定

定期检查密封性:每周检查门窗、管道接口的密封情况,有缝隙就用密封胶补,不然压差会“跑掉”;

清洁过滤器:初效过滤器每周清一次,中效每月查一次,过滤器堵了会导致送风量不足,压差自然不稳定;

记录数据:每天记录各区域的压差值,形成曲线,能提前发现异常——比如压差突然下降,可能是过滤器堵了,及时处理能避免停机。

最后总结:压差控制的“省钱合规指南”

老板拍板前:先问清车间核心需求——是“防污染进来”还是“防污染出去”,正压负压选对了,后期整改成本能省80%;

项目经理设计时:复杂车间做“压差梯度”,相邻区域差3-5Pa,装互锁门和报警仪,合规又实用;

采购挑设备:压差计选带报警的,风机选变频的,精度匹配场景就好,别为“多余功能”花钱;

运维日常盯:密封、过滤器、数据记录,这三件事做好,压差稳定不出错。

洁净室的压差控制,没有“绝对的正压好”或“绝对的负压优”,就像医生开药,对症才能治病。希望这篇文章能帮你理清思路,让洁净室的“无形防线”真正发挥作用,既合规又省钱,产品质量也有保障。

相关案例

相关文章

文章 关键词:

相关 推荐