医疗耗材万级洁净区气流组织设计:关键要点与应用

医疗耗材万级洁净区气流怎么设计?本文详解乱流与局部层流方案,分享送风口布局、设备选型技巧,助力企业合规生产、项目经理精准设计、采购避坑省钱!

做医疗耗材的老板们,肯定听过这样的吐槽:花大价钱建了万级洁净区,HEPA过滤器、风淋室样样配齐,结果抽检时还是查出微粒超标,一批注射器、输液器直接被判为不合格——钱打了水漂,还耽误了生产进度。

问题往往出在“看不见摸不着”的气流组织上。如果说洁净区是医疗耗材的“无菌保护伞”,那气流组织就是这把伞的“骨架”:气流走对了,能把微生物、粉尘“赶尽杀绝”;走偏了,就会形成“污染死角”,让净化设备白忙活。对企业决策者来说,它是合规生产的“定盘星”;对项目经理而言,它是洁净区设计的“核心考题”;对采购人员来讲,它是设备选型的“隐形标准”。今天就把医疗耗材万级洁净区气流组织的门道讲透,让每一分净化投入都花在刀刃上。

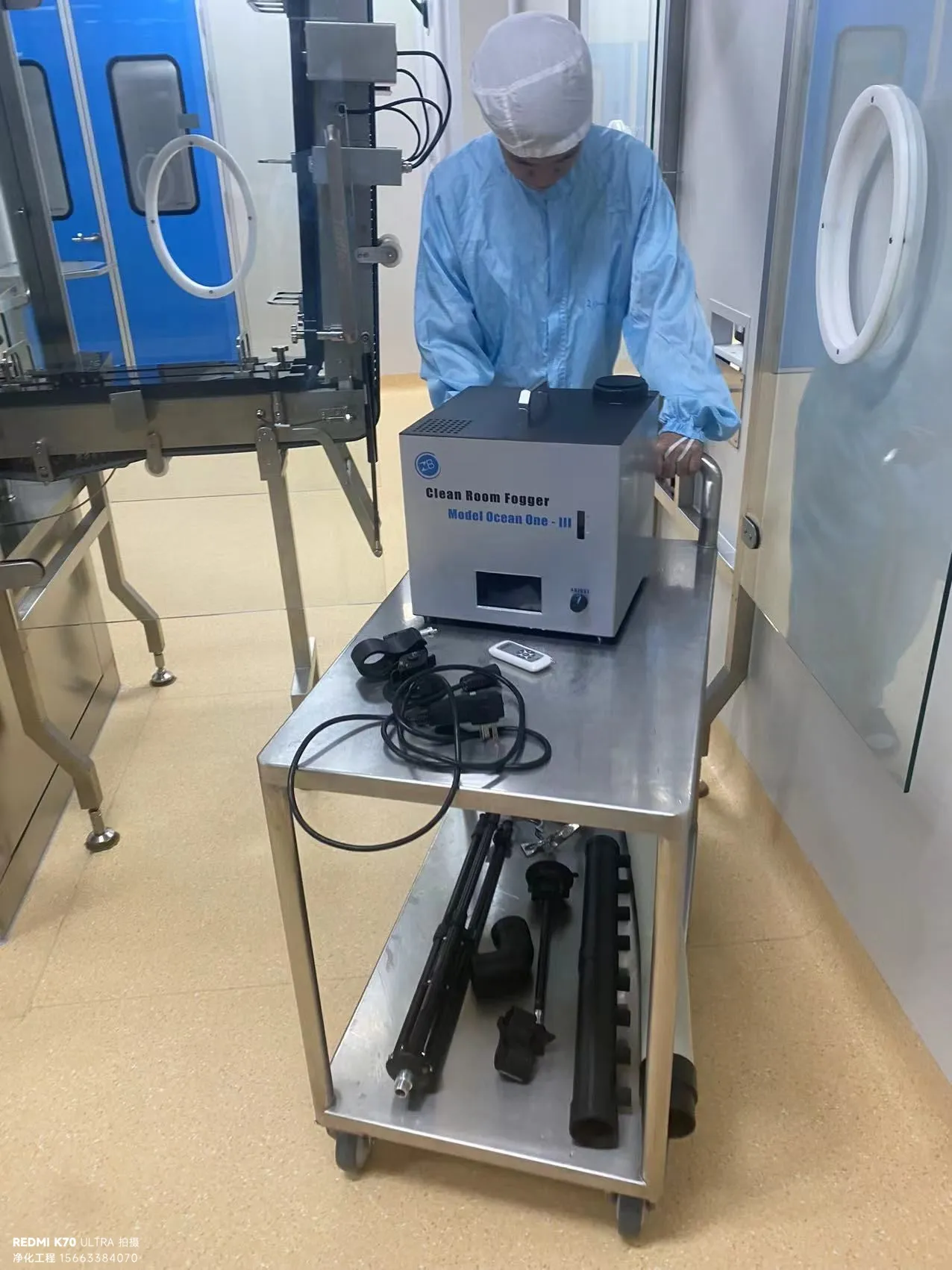

先看张规范的医疗耗材万级洁净区实景图,感受下科学气流组织该有的样子↓

一、先搞懂基础:万级洁净区,气流组织有“硬规矩”

医疗耗材万级洁净区(每立方米≥0.5μm的微粒数≤10000个)的气流组织,可不是“随便吹风”就行。根据《医疗器械生产质量管理规范》(GMP)要求,气流不仅要“干净”,还要“听话”——按预定路线流动,不产生涡流,不把污染带到产品上。

很多项目经理容易走进一个误区:认为“风量越大,净化效果越好”。其实不然,万级洁净区的气流组织核心是“均匀、定向、无死角”,就像给产品铺了一层“流动的无菌保护罩”。举个真实案例:某口罩厂为了追求“高净化”,盲目加大送风量,结果气流在生产台上方形成涡流,把地面的粉尘卷到口罩上,反而导致产品不合格。

合规红线:医疗耗材万级洁净区必须采用“乱流”或“层流”气流形式,换气次数≥25次/小时,气流速度控制在0.2-0.5m/s,且不得出现倒灌、涡流等现象,否则GMP认证直接“挂科”!

二、核心气流形式:两种主流方案,别选错

医疗耗材万级洁净区的气流组织,主要有“乱流”和“局部层流”两种形式,就像“全面防护”和“重点攻坚”,适用场景不同,效果也不一样。项目经理必须根据生产工艺选对方案,不然就是“牛头不对马嘴”。

1. 乱流洁净:性价比之选,适合多数场景

乱流洁净(也叫非单向流)是万级洁净区最常用的形式,原理很简单:洁净空气从天花板送风口均匀送出,像“水漫金山”一样覆盖整个车间,把室内的污染物“压”到地面,再从地面回风口排走。这种方式就像给车间做“全面大扫除”,适合大多数医疗耗材生产,比如注射器组装、医用手套脱模等。

它的优势很明显:① 造价低,送风口布局灵活,适合大面积车间;② 对设备布局要求不高,后期生产线调整方便;③ 维护简单,过滤器更换成本低。某医用导管厂用这种方式,既满足了GMP要求,又比层流方案省了30%的初期投入。

2. 局部层流:重点防护,搞定“高风险环节”

局部层流是在乱流洁净区的基础上,对“高风险区域”(如产品封口、无菌取样区)做“加强防护”——通过局部层流罩,让洁净空气以均匀的“层流”形式垂直或水平流过操作面,就像给产品套上“无菌金钟罩”,防止任何污染物靠近。这种方式适合对无菌要求极高的环节,比如输液器的药液接口焊接、医用纱布的无菌包装。

这里有个误区要避开:局部层流不是“越大越好”,刚好覆盖操作面就行。有个医用针管厂把层流罩做得过大,结果影响了整个车间的气流平衡,导致非层流区域出现涡流,反而污染了产品。正确的做法是:局部层流区域的气流速度控制在0.3-0.5m/s,与车间整体气流形成“互补”,而不是“冲突”。

三、设计关键:这些细节,决定气流“听话与否”

气流组织设计,三分靠方案,七分靠细节。很多项目经理方案选对了,却因为细节没做好,导致气流“不听话”,出现污染问题。这些关键细节必须盯紧。

1. 送回风口布局:别让气流“走弯路”

送回风口的位置是气流组织的“指挥棒”,布局错了,气流就会“迷路”。核心原则是“上送下回、均匀分布”:

送风口:天花板均匀布置,避开设备上方(防止气流被设备阻挡形成死角),送风口间距不超过3米,确保气流全覆盖;

回风口:地面靠近墙角或设备下方布置,回风口面积要足够大(送风口总面积的1.2倍),避免“排风不畅”导致气流滞留;

特殊区域:在物料传递窗、人员风淋室附近,要单独增设送回风口,避免这些区域成为“气流盲区”。

某医用绷带厂曾因为回风口太小,导致车间气流“排不出去”,在角落形成涡流,微生物超标,后来扩大回风口面积后,问题立马解决。

2. 设备与生产线布局:给气流“让道”

生产线和设备是气流的“障碍物”,布局不合理会“打乱”气流。项目经理设计时要注意:

① 生产线沿气流方向布置,比如从风淋室入口开始,按“原料→加工→组装→包装”的顺序排列,让气流顺着生产流程走,不交叉、不折返;② 高大设备(如注塑机)靠车间两侧摆放,避免挡在气流主干道上;③ 设备之间留足“气流通道”,间距不小于1.2米,确保气流能顺畅流过。

3. 压差配合:给气流“定方向”

气流组织和压差控制是“黄金搭档”,只有配合好,气流才能按预定方向流动。医疗耗材万级洁净区的压差设计要遵循“梯度原则”:

核心生产区:正压5-10Pa,防止外部污染进入;

辅助区(如原料暂存区):正压3-5Pa,作为“缓冲带”;

污染区(如废料处理区):负压5Pa,把污染物“关起来”,不扩散到生产区。

这样的压差梯度,能引导气流从“洁净区→辅助区→污染区”流动,和气流组织形成“双重保障”。

四、采购与运维:设备选对,气流才稳定

对采购人员和设备管理员来说,气流组织的稳定,离不开合适的设备和科学的运维。这些要点能帮你“少花钱、多办事”。

采购避坑:核心设备别瞎买

空气过滤器:必须选符合GB/T 13554标准的HEPA过滤器(过滤效率≥99.97%),别买“三无产品”,不然净化效果不达标。采购时要问清过滤器的风量适配值,比如1000m³/h的送风机,要配对应的大尺寸过滤器,避免“小马拉大车”;

送回风机:选变频风机,方便根据车间负荷调节风量,比固定转速风机省20%以上的电。风机噪音要≤70分贝,不然会影响员工操作;

局部层流罩:选不锈钢材质的,方便清洁消毒,气流均匀性误差要≤10%,采购时让厂家现场测试,避免“气流不均”。

运维技巧:简单操作,保持气流稳定

定期清洁过滤器:初效过滤器每周清一次,中效每月换一次,HEPA过滤器每半年检测一次,堵塞会导致送风量不足,气流变弱;

检查气流状态:每周用“发烟器”检测关键区域的气流走向,发现涡流、倒灌及时调整送回风口百叶角度;

保持车间整洁:别在车间堆积物料、废料,这些会阻挡气流,形成死角。某医用棉球厂就因为废料堆在回风口附近,导致气流不畅,微生物超标。

最后总结:医疗耗材万级洁净区气流组织的“核心逻辑”

老板拍板前:先明确生产工艺的无菌要求,是选“乱流全面防护”还是“局部层流加强”,避免盲目追求“高配置”花冤枉钱;

项目经理设计时:盯紧送回风口布局、设备排列、压差梯度这三个关键点,让气流“有方向、无死角”,符合GMP规范;

采购挑设备:过滤器看效率,风机选变频,层流罩看均匀性,认准合规资质,别为“噱头功能”买单;

运维日常盯:清洁过滤器、检测气流、保持整洁,小投入能避免大损失。

医疗耗材的质量直接关系到患者安全,万级洁净区的气流组织就是产品质量的“隐形防线”。只有把气流组织设计好、设备选对、运维做好,才能让洁净区真正发挥作用,既顺利通过GMP认证,又生产出安全可靠的医疗耗材,企业才能走得稳、走得远。

相关案例

相关文章

文章 关键词:

相关 推荐