洁净室压差失控?三步解决法

洁净室压差失控愁坏了?三步“望闻问切”法,精准找原因、科学解决、长效维稳,帮你省成本防风险,让洁净室压差稳如泰山。

“王总,洁净室压差又崩了!”刚迈进办公室的你,可能就被这句紧急汇报浇了一头冷水。对于电子、医药、食品这些对生产环境要求“吹毛求疵”的行业来说,洁净室压差失控可不是小事——轻则产品合格率跳水,重则触发合规风险,前期投入的真金白银都可能打了水漂。

别慌!很多企业碰到这事就手忙脚乱地换设备、请外援,花了冤枉钱还耽误工期。其实压差问题就像家里的水龙头漏水,看似棘手,找对病根就能轻松解决。今天就给大家支一招“望闻问切”式解决法,三步让你的洁净室压差回归“正轨”。

第一步:精准“抓凶”——先搞懂压差为啥“闹脾气”

压差失控不是突然“抽风”,必然有其幕后黑手。盲目调节风机转速纯属瞎折腾,先做好这两项排查,比什么都管用。

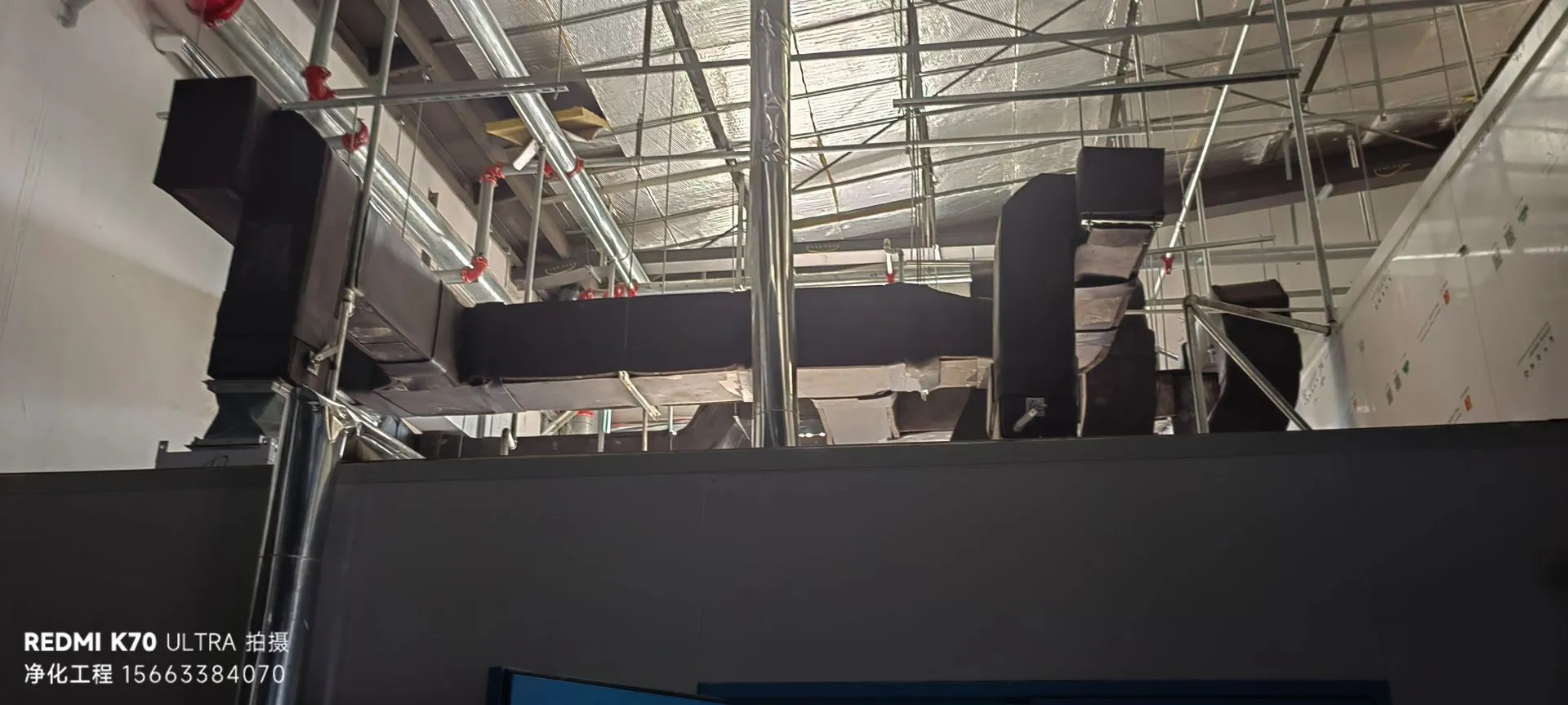

首先看“硬件漏洞”。洁净室就像个严密的“堡垒”,但长期使用后,围护结构很容易出现“裂缝”——比如彩钢板接缝处密封胶老化脱落,传递窗密封条磨损变形,甚至是新风入口的过滤网被粉尘堵成了“棉花糖”。这些看似不起眼的小问题,都会让洁净室的气压“暗度陈仓”,导致压差失衡。

其次查“系统紊乱”。有些企业为了提高生产效率,随意增加室内设备、改变人员流动路线,却忘了洁净室的通风系统是按固定负荷设计的。就像给小马拉的车突然加了重物,风机超负荷运转,送风量和排风量的平衡自然被打破。另外,压差传感器被油污、粉尘污染,也会像“失灵的体温计”,给出错误数据误导操作。

第二步:科学“施治”——针对性解决核心问题

找到病根后,就该“对症下药”了。不同原因导致的压差问题,解决方法天差地别,千万别搞“一刀切”。

如果是“密封漏洞”,那就从“补”入手。对老化的密封胶,要彻底铲除后重新打胶,重点关注门窗、传递窗、管线穿墙等部位;对于磨损的密封条,及时更换为符合洁净级别的硅胶材质,确保闭合时严丝合缝。这里有个小技巧:用烟雾发生器对着可疑部位检测,烟雾泄漏的地方就是重点修补对象,比肉眼观察精准10倍。

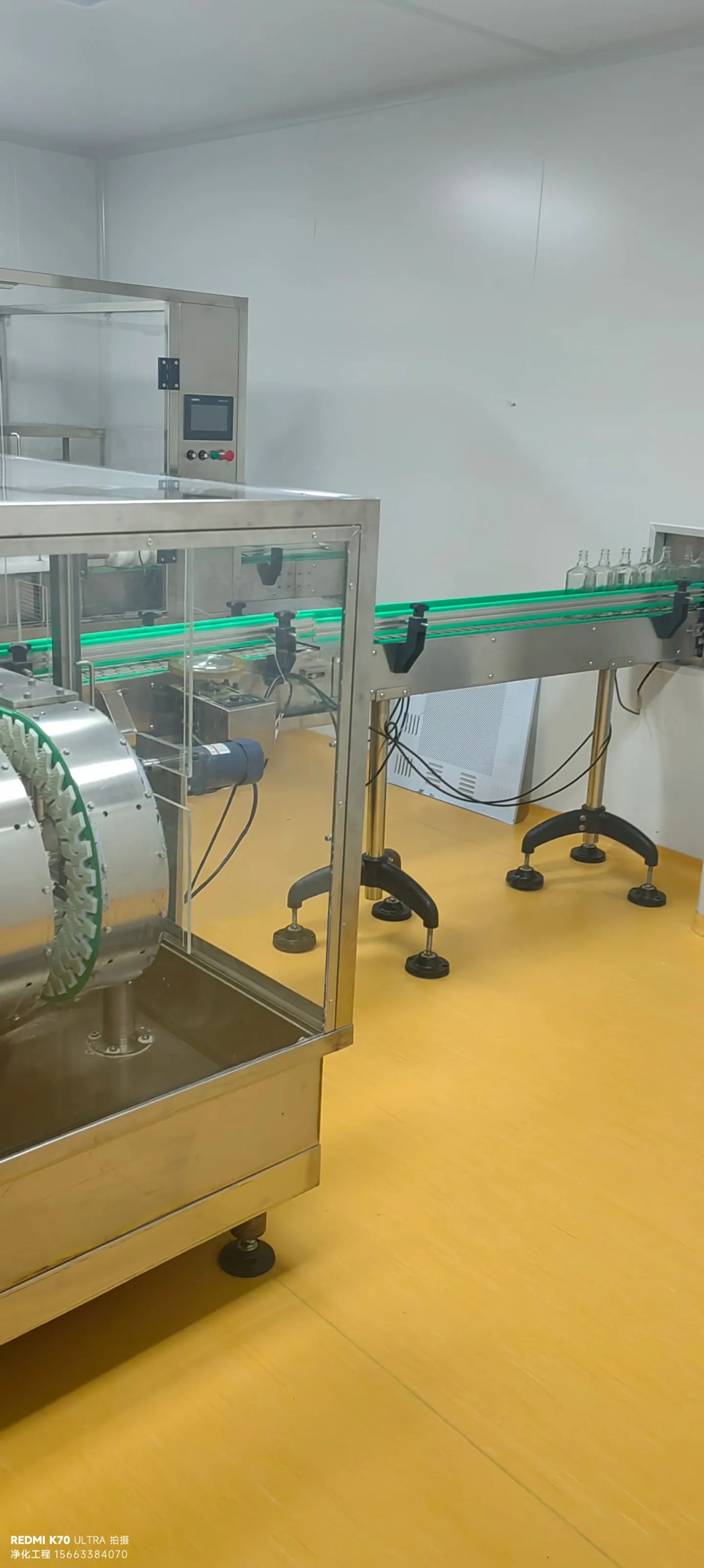

如果是“滤网堵塞”,定期更换是关键。很多企业为了省成本,把滤网用到“发黑”才换,殊不知这不仅导致压差失控,还会增加风机能耗。建议根据生产环境制定滤网更换计划,粗效滤网每月换一次,中效滤网每3个月换一次,高效滤网按检测数据及时更换,这笔钱省不得。

如果是“系统失衡”,就要做“精细调节”。借助专业的压差计,先检测各区域的实际压差数据,再通过调节送风机、排风机的变频旋钮,逐步恢复送排风量平衡。如果人员或设备变动较大,最好请专业团队重新核算通风负荷,对系统进行优化改造,避免“小问题拖成大麻烦”。

第三步:长效“维稳”——建立压差管理“防护网”

解决了眼前的问题,更要杜绝“反复发作”。很多企业的洁净室压差“三天一小乱,五天一大乱”,根源就在于没有建立长效管理机制。做好这两点,让压差稳定“不翻车”。

第一,日常巡检“不偷懒”。把压差检测纳入洁净室日常巡检清单,每天上班后先用压差计检测关键区域(如洁净区与非洁净区、不同级别洁净区之间)的压差,记录在案。发现数据波动超过±5Pa时,立即排查原因,别等小波动变成大失控。同时,每周检查一次密封件、每月检查一次滤网,把问题消灭在萌芽状态。

第二,人员管理“不松懈”。很多压差问题是“人为因素”导致的——比如员工图方便,长时间敞开洁净室的门;或者清洁时用水冲洗到压差传感器。因此,要对员工进行系统培训,明确洁净室操作规范,严禁违规操作。可以在关键区域贴提醒标语,比如“随手关门,压差无忧”,让规范操作成为习惯。

这里分享一个真实案例:某医药企业洁净室突然出现压差为零的情况,生产被迫暂停。他们一开始以为是风机故障,准备花几十万换设备,后来经专业排查,发现只是传递窗的密封条老化,花几百块换了密封条,问题就彻底解决了。所以说,压差失控不可怕,怕的是找不对方向、花错了钱。

总结一下,解决洁净室压差问题,核心就是“先找原因,再对症解决,最后长效管理”。对于企业决策者来说,与其等问题爆发后花大价钱补救,不如提前做好预防和管理,这才是最经济、最高效的方式。如果你的洁净室正面临压差难题,不妨按照这三步试试,相信能帮你省下不少心、不少钱。

相关案例

相关文章

文章 关键词:

相关 推荐